1 Prólogo

En los últimos años, la seguridad de los productos lácteos ha atraído cada vez más la atención de los consumidores. al mismo tiempo, el Estado también ha comenzado a supervisar los productos lácteos desde múltiples ángulos y de una manera integral, y las leyes y normas pertinentes se han revisado y promulgado una tras otra. Cabe señalar que durante el proceso de procesamiento de los productos lácteos, la calidad y la calidad del producto se verán afectadas debido a problemas de control y gestión del proceso de producción, e incluso causarán problemas de seguridad alimentaria. Por lo tanto, como empresa moderna de procesamiento de productos lácteos, debe llevar a cabo un control estricto en el procesamiento y producción de materias primas, y cuando se enfrenta a problemas comunes, hay medidas de control correspondientes.

Organizar y aplicar estos problemas comunes a la producción real es de gran valor práctico y significado práctico. Tomando como ejemplo algunos problemas comunes en algunos procesos clave en el tratamiento de materias primas lácteas, se exponen las medidas de control de los problemas comunes en el proceso de procesamiento de las empresas. Al establecer medidas de control para algunos problemas comunes, se garantiza efectivamente una producción y procesamiento seguros y confiables.

En toda la cadena de producción láctea, la aceptación de la leche cruda es el paso más crítico, y su control de la calidad de la leche materna afectará directamente la calidad y la seguridad de los productos lácteos posteriores, así como la producción y venta posteriores.

2.1 problemas comunes en el proceso de aceptación de la leche cruda

Las empresas lácteas se enfrentarán a muchos problemas en el proceso de aceptación de la leche cruda, como se muestra en la tabla 1. Para estos problemas, se deben tomar las medidas de control correspondientes.

2.2 problemas comunes y medidas de control en el proceso de aceptación de la leche cruda

2.2.1 transporte (camión lechero)

La razón principal del deterioro de la leche en el tubo de descarga de leche del camión de leche es que el diseño de la tubería de descarga de leche de algunos camiones de leche no es razonable, lo que resulta en que la tubería de descarga de leche es larga y no hay capa térmica. Después del transporte prolongado de Xia tian, el Estado de organización de los materiales en esta sección de la tubería cambiará, lo que eventualmente causará el deterioro de la leche cruda, si no se trata, afectará la calidad general de la leche cruda. Para evitar esta situación, los recolectores de leche deben descargar y limpiar el tubo de descarga de leche antes de descargar la leche, y luego conectar el tubo para descargar la leche.

Si las válvulas de descarga de leche de algunos vehículos no tienen tapas ciegas o instalaciones de protección, el polvo residual se verá afectado por el proceso de transporte (este problema rara vez se encuentra, y la mayoría de las instalaciones de protección del vehículo están diseñadas razonablemente). Las principales medidas de control para este problema son: antes de descargar la leche, el personal de recolección de leche inspeccionará y limpiará la boca de descarga de leche en el lugar, primero descargará los materiales residuales en el interior, luego enjuagará y desinfectará con agua limpia antes de descargar la leche, como negarse a descargar la leche si no está gravemente calificada.

2.2.2 determinación de indicadores

De acuerdo con la norma nacional de seguridad alimentaria GB 19301 - 2010, la leche cruda requiere una inspección y prueba exhaustivas desde seis aspectos: sensorial, indicadores físicos y químicos, límites de contaminantes, límites de micotoxinas, límites de residuos de pesticidas y límites de residuos de medicamentos veterinarios. Los resultados de estos indicadores de Inspección afectarán directamente si cada lote de leche de vaca puede cumplir con los estándares, entrando así en la fábrica para el siguiente procesamiento.

Sin embargo, en el proceso de prueba real, se encontró que la desviación entre los indicadores de fábrica de algunas fuentes de leche y las fuentes de leche en el tanque después de llegar a la fábrica era grande, acompañada de una subida de grasa. Esto dará lugar a problemas como el muestreo inexacto y la detección incompleta de los inspectores. En respuesta a esta situación, antes del muestreo, se pueden realizar las siguientes operaciones: usar una batidora para mezclar durante mucho tiempo y aumentar la frecuencia de mezcla; Recoger la leche dentro de 1 h Después de mezclar; Después de mezclar el lote en el almacén de leche original, mezcle durante 15 - 20 minutos y muestree los indicadores de detección.

2.2.3 pretratamiento

La leche cruda que acaba de ingresar, que puede contener pelo de vaca, piensos, hierba de cojín y otras sustancias contaminantes. Por lo tanto, antes de entrar en el almacén de leche cruda, se debe realizar un pretratamiento, que incluye principalmente: tres pasos principales: filtración, purificación y enfriamiento.

Por supuesto, algunas empresas lácteas también aumentarán en este enlace: esterilización y prepasteurización para garantizar la mejor calidad de la leche cruda. También habrá algunos problemas comunes durante todo el proceso de pretratamiento: la leche cruda no se mantiene al día durante la esterilización, especialmente cuando se reemplazan los tanques de leche, lo que hace que la máquina de esterilización esté inactiva durante un período de tiempo, y un poco más de tiempo puede causar fugas en la bomba de material. Medidas preventivas: aumentar el enfriamiento del agua de refrigeración en la bomba de material; El control razonable de la producción garantiza la esterilización continua. También habrá algunos problemas comunes en el uso de la máquina de limpieza de leche. En respuesta a estos problemas comunes, se proponen las medidas de control correspondientes.

2.2.4 almacenamiento de leche cruda

De acuerdo con las especificaciones de gestión de calidad de la leche fresca NY / t 1172 - 2006 y las especificaciones técnicas de almacenamiento y transporte de leche cruda NY / t 2362 - 2013, la leche cruda adquirida debe almacenarse en tanques de almacenamiento de leche refrigerados directamente o con sistema de agua helada intercalada que cumplan con los requisitos de GB / T 10942, y la temperatura de almacenamiento debe reducirse a 0 - 4 grados Celsius en 2 horas. Además, la Sala de almacenamiento de leche solo se puede utilizar para enfriar y almacenar leche cruda. Por lo tanto, durante todo el proceso de almacenamiento de leche cruda, los problemas más comunes son principalmente: el bloqueo de la bola de pulverización en el tanque de almacenamiento afecta el efecto de limpieza, el error de la válvula y el sensor de presión, la fuga de leche del agitador, etc. Por lo tanto, las bolas de pulverización en los tanques de almacenamiento deben inspeccionarse una vez al mes; La válvula se inspecciona semanalmente desde la superficie exterior y se desmonta una vez al año; El arranque y parada de la mezcla del tanque se controlan automáticamente mediante el control del nivel de líquido para reducir la tasa de pérdida de molienda vacía; El error del sensor de presión del almacén de leche controla una desviación de 20 t de 100 kg, mientras que el sensor debe calibrarse regularmente.

Los ingredientes son uno de los eslabones más importantes en la producción y procesamiento de productos lácteos, por lo que se analizan los problemas comunes principalmente desde cuatro aspectos: materias primas y accesorios, equipos, procesos de preparación y determinación de indicadores.

3.1 materias primas y accesorios

Entre las muchas materias primas y accesorios, el azúcar granulado blanco es el más utilizado y el más común. Por lo tanto, el problema del exceso de impurezas de azúcar granulado blanco es muy digno de atención. En este sentido, también es necesario tomar las medidas de control correspondientes: cada lote de azúcar granulado blanco se somete a una inspección por muestreo de impurezas y se niega a usarlo si no cumple con los estándares; Aumentar la frecuencia de inspección durante el uso de cada lote, detener el uso cuando se encuentra con azúcar blanco anormal y Retroalimentar al Departamento de compras para resolverlo; Además de los filtros ordinarios, la salida del sistema de mezcla aumenta los filtros magnéticos para eliminar impurezas como restos de hierro.

3.2 equipo

Los problemas comunes de los equipos utilizados en el proceso de ingredientes son principalmente:

3.2.1 control de temperatura en el tanque de corte de ingredientes y mantenimiento diario del equipo

Medidas de control: la diferencia de temperatura del control automático de temperatura es de 0 - 1 ℃; Revise el tanque de Corte todos los días y inyecte aceite lubricante una vez al mes; Los rodamientos se reemplazan de acuerdo con el desgaste.

3.2.2 El proceso de uso del tanque de agua caliente para la placa de calentamiento de la Sección de ingredientes se sacude violentamente.

Medidas de control: la configuración de la temperatura del agua caliente no debe ser demasiado alta, 85 - 95 ℃, para evitar la evaporación; La placa de calefacción cambia el cilindro de equilibrio para reponer el agua a tiempo.

3.3 proceso de preparación

A lo largo del proceso de preparación, los problemas comunes y las medidas de control se muestran en la tabla 3.

3.4 determinación de indicadores

Los productos lácteos que han llevado a cabo ingredientes también tienen muchos problemas que merecen atención en el proceso de determinación de indicadores posteriores.

3.4.1 desviación entre el valor teórico y el valor real determinado después de la química

Las principales razones de este problema son: las diferencias en la detección de los indicadores de leche cruda, el efecto de disolución de los productos químicos, los parámetros estándar de agua superior, las desviaciones de medición de volumen constante, la estabilidad de las proteínas accesorios y las desviaciones de los instrumentos de detección.

Medidas de control: ya sea leche cruda o leche de volumen fijo, se debe mezclar durante 15 minutos para tomar muestras, excepto productos especiales; Controlar estrictamente la temperatura, el tiempo y la concentración de los productos químicos para garantizar el efecto de los productos químicos; Calcular el volumen fijo de acuerdo con la fórmula del ingrediente; La estabilidad del polvo proteico se verifica con una prueba de choque térmico antes de su uso; Cada módulo de detección de productos ft1 se compara y verifica semanalmente con el método manual.

3.4.2 Los indicadores de grasa de los productos semiacabados después de los ingredientes son inestables, y el valor de cálculo teórico tiene una gran desviación del valor real.

La razón principal de este problema es la mezcla desigual, o la precisión de la capacidad fija está relacionada, además, puede ser que algunos accesorios añadidos afecten los resultados de la prueba de grasa, la necesidad de calibrar el equipo de prueba y establecer nuevas curvas. Fórmula de cálculo del indicador de grasa: demanda del indicador teórico = indicador de detección real + pérdida normal.

Medidas de control: puesta en marcha regular del equipo de detección.

3.4.3 la desviación de la proporción de huevos de grasa láctea cruda durante el cambio de temporada es grande.

Medidas de control: la grasa de la leche cruda es alta y se utiliza después de desengrasar parcialmente; Las proteínas de la leche cruda son altas y se estandarizan en lotes mixtos.

3.4.4 La detección posterior al calentamiento de los productos semiacabados después de los ingredientes y la detección directa sin calentamiento tienen una gran desviación de los indicadores.

Medidas de control: especificar una temperatura estándar fija para la detección, detección unificada de la temperatura; Para aquellos que requieren una corrección de módulo separado del producto de detección de alta temperatura.

3.4.5 los indicadores del producto después de la esterilización pasteurizada son irregulares y altos.

Medidas de control: garantizar que el efecto químico se disuelva adecuadamente; Garantizar la precisión del muestreo, la uniformidad de la mezcla y la precisión de la detección; Se debe prestar especial atención a los productos que contienen almidón y aumentar regularmente.

Hoy en día, la leche fermentada es cada vez más popular entre los consumidores, mientras que los tipos de productos lácteos fermentados en el mercado también están aumentando gradualmente. Por lo tanto, en la producción de procesamiento de las empresas lácteas modernas, la fermentación se ha convertido en uno de los pasos de producción esenciales. La norma nacional de seguridad alimentaria GB 19302 - 2010 (leche fermentada) también estipula claramente las materias primas, los sentidos, las propiedades físicas y químicas, los límites de contaminantes, los límites de micotoxinas, los límites microbianos, el número de bacterias lácticas, los aditivos alimentarios y los potenciadores nutricionales de la leche fermentada. Por lo tanto, durante todo el proceso de fermentación, se debe controlar estrictamente. Para algunos problemas comunes que aparecen en el proceso de fermentación, también deben existir las medidas de control correspondientes. A continuación, se proponen algunas medidas de control de problemas comunes desde cuatro aspectos: proceso, equipo, proceso de fermentación y determinación de indicadores.

4.1 procesos

¿4.1.1 ingredientes ¿ cómo pueden los productos semiacabados de yogur mejorar la eficiencia y garantizar la precisión del muestreo?

Medidas de control: de acuerdo con el efecto de agitación, generalmente se toma una muestra después de mezclar 5 - 15 minutos; La esterilización pasteurizada comienza todo el proceso de agitación para evitar la precipitación de accesorios de almidón; La mezcla aumenta el inversor y determina el tiempo de mezcla de acuerdo con la velocidad específica de mezcla de cada tanque.

4.1.2 la viscosidad de los productos fermentados no es fácil de controlar

Medidas de control: controlar estrictamente la cantidad de vacunación de la CEPA y prestar atención a la proporción adecuada de bacterias y Estafilococos en la cepa; Teniendo en cuenta la temperatura de fermentación y los indicadores físicos y químicos; Controlar la velocidad de vuelco del tanque; Control del tiempo y la velocidad de mezcla; Es necesario configurar el equipo adecuado para los requisitos de viscosidad de acuerdo con las características del producto. por ejemplo, para los productos de alta viscosidad, es mejor elegir una mezcla vertical de 2 / 3 capas de palas o una mezcla de marco, una bomba de rotor woksa, una placa de canal ancho, refrigeración indirecta (agua helada primero refrigera el agua fría dieléctrica), y para los productos de baja viscosidad se pueden utilizar bombas de cizallamiento, válvulas de contrapresión, homogeneizadores, etc.

4.2 Equipo

En la Tabla 4 se presentan los problemas comunes y las medidas de control de los equipos de fermentación.

4.3 procesos de fermentación

4.3.1 se produce una burbuja al final de la producción de algunos productos

Medidas de control: evitar la producción de burbujas debido al largo tiempo de agitación; Ajustar y controlar la frecuencia de la velocidad de mezcla; Compruebe regularmente si hay fugas de aire en la conexión viva de la tubería y la bomba del rotor.

4.3.2 modo de lanzamiento de bacterias lácteas fermentadas, cómo prevenir la contaminación por bacteriófagos y la levadura de moho

Medidas de control: básicamente se utilizan bacterias de lanzamiento directo, que se ponen después de la activación; Antes de agregar, verifique si el sello de la botella de hongos está intacto después de la activación; Hacer un buen trabajo de desinfección del espacio y desinfección del suelo; Después de agregar la bolsa de hongos para remojar y desinfectar, trate; Los tanques, tuberías y máquinas de llenado se desinfectan regularmente en frío de acuerdo con los requisitos reales de cada empresa; La rotación de bacterias se adopta, en su mayoría, cuando el cambio de temporada es propenso a la contaminación por bacteriófagos, la rotación de bacterias debe ser diferente, de lo contrario no puede desempeñar un papel en la prevención de bacteriófagos.

4.4 determinación de indicadores

4.4.1 cómo tomar muestras de yogur y cómo reducir las emisiones previas al muestreo evitando el impacto del suero de leche en la acidez

Medidas de control: reducir la desviación de la temperatura de fermentación, contar el tiempo de fermentación, ordenar las diferentes leyes de fermentación de los productos, reducir la frecuencia de muestreo de acuerdo con las leyes de fermentación y el tiempo para evitar la precipitación de suero de leche.

4.4.2 la acidez cocida no es alta después de volcar el tanque.

Medidas de control: el muestreo debe ser representativo; Mejorar la precisión de las pruebas; Garantizar la uniformidad de la mezcla; Confirmar si hay precipitación de suero de leche; Investigue si hay otros productos o agua mezclada.

4.4.3 La detección de suero de leche es inexacta después de múltiples muestras de yogur fermentado.

Medidas de control: desinfectar el espacio y las manos para evitar la contaminación; No hay suero de leche para volver a tomar muestras al tomar muestras; Hacer un buen trabajo de acumulación de datos, calcular aproximadamente la tasa de crecimiento de la acidez y facilitar el muestreo; Método de emergencia: la válvula inferior del tanque abre un poco la línea para tomar muestras.

La pasteurización es el método de esterilización más utilizado en el procesamiento de leche de vaca, que puede matar a la mayoría de los patógenos en los alimentos, y el grado de tratamiento térmico depende de la resistencia al calor de los hongos objetivo en el producto. Se esteriliza principalmente a baja temperatura en el rango de temperatura de 72 - 85 grados celsius, lo que puede matar bacterias dañinas manteniendo la nutrición y el sabor de la leche de vaca. Cuando se trata de productos lácteos mediante esterilización pasteurizada, la configuración de sus parámetros debe controlarse estrictamente, lo que afectará directamente la calidad y la vida útil del producto. Por lo tanto, en todo el tratamiento de pasteurización, sus principales problemas se centran en: la configuración de parámetros y el equipo. En comparación con estos problemas, se toman las medidas de control correspondientes para garantizar la estabilidad de la producción, Véase la tabla 5.

Aunque los productos lácteos se ven afectados por la temperatura, el medio ambiente y los microorganismos en el procesamiento y la producción, la regulación del proceso, la calidad del equipo y el monitoreo de indicadores en cada enlace de producción se pueden controlar artificialmente a través de los empleados. Por lo tanto, para garantizar mejor la calidad y la seguridad en el proceso de procesamiento de las empresas lácteas modernas, es necesario resumir y analizar algunos problemas comunes, hacer un buen trabajo de capacitación de los empleados correspondientes, mejorar la capacidad de resolver problemas comunes a tiempo y, a su vez, mejorar la calidad de los productos.

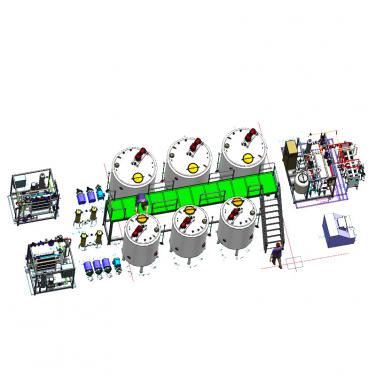

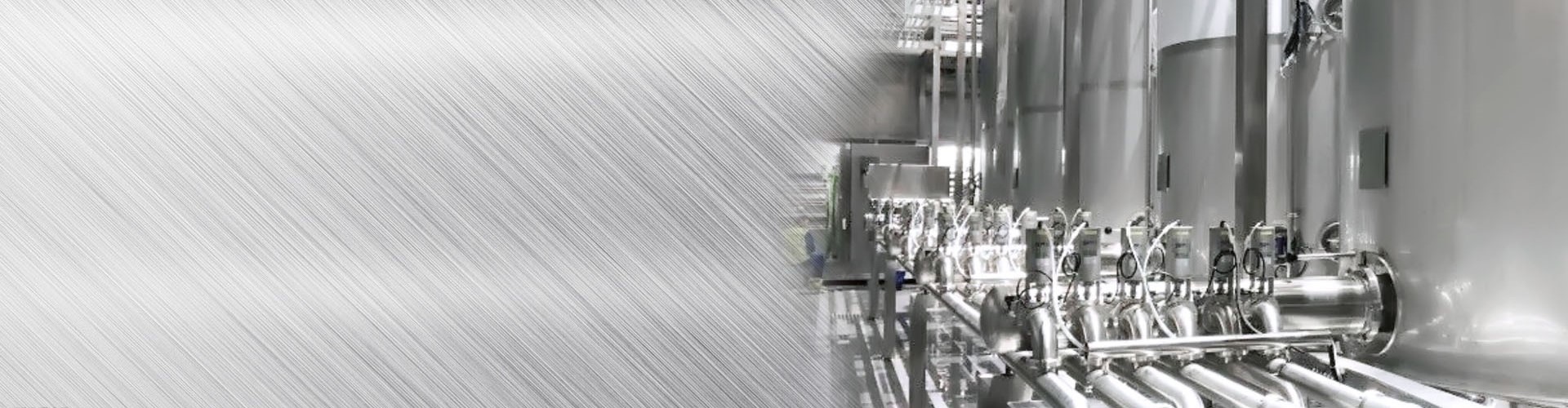

Beyond Machinery specializes in designing and manufacturing dairy processing lines, and our clients have achieved success in different countries around the world. Contact us now to obtain the latest design proposal and quotation.