Las fábricas lácteas utilizan equipos de producción modernos para producir rápidamente una variedad de productos lácteos. las materias primas de las fábricas lácteas son principalmente leche fresca, que tiene requisitos estrictos para su calidad, incluidos indicadores como el número total de bacterias, el número de células somáticas, la acidez y el contenido de grasa, que deben cumplir con las normas nacionales o las normas industriales. Además, según las necesidades de producción de diferentes productos lácteos, se utilizarán otras materias primas, como:

1. Aditivos: como emulsionantes y estabilizadores para mejorar la textura del producto y prolongar la vida útil.

2. Azúcar: azúcar blanco o lactosa se utiliza para sazonar y mejorar el sabor.3. Especias y pigmentos: para leche con sabor o productos lácteos con sabor, mejorar la diversidad de productos.

4. Potenciadores nutricionales: como vitaminas, minerales, para la producción de leche fortificada o leche de crecimiento infantil, etc.

En cuanto a los productos, las fábricas lácteas pueden producir productos lácteos diversificados, que incluyen principalmente, pero no se limitan a:

1. Leche líquida: como leche pasteurizada, leche esterilizada a alta temperatura (leche uht), leche con sabor, etc.

2. Yogur: incluye yogur ordinario, yogur griego, yogur con sabor, etc.3. Queso: de acuerdo con diferentes procesos y bacterias, se producen varios tipos de queso duro y queso blando.

4. Leche en polvo: la leche líquida se convierte en polvo fácil de almacenar y transportar mediante secado por pulverización.

5. Helado y helado: use la leche como base y agregue azúcar, crema y otros ingredientes.

6. Mantequilla y crema: procesada extrayendo la parte alta en grasas de la leche mediante técnicas de centrifugación o separación de grasa láctea.Cada producto tiene diferentes procesos de producción, fórmulas y formas de embalaje para satisfacer las diversas necesidades del mercado en términos de nutrición, sabor y conveniencia.

El proceso de operación de la fábrica de leche se puede dividir aproximadamente en los siguientes pasos clave:

1. Recepción y almacenamiento de materias primas: la leche se recoge primero del rancho y se transporta a la fábrica a través de un vehículo de transporte refrigerado. En las fábricas, la leche se almacena en grandes refrigeradores después de someterse a pruebas de calidad para mantener su frescura.

2. Pretratamiento: este paso incluye enfriar la leche a una temperatura adecuada para el procesamiento (generalmente alrededor de 4 ° c), y luego desengrasar o estandarizar, es decir, ajustar el contenido de grasa a los estándares necesarios para el producto.

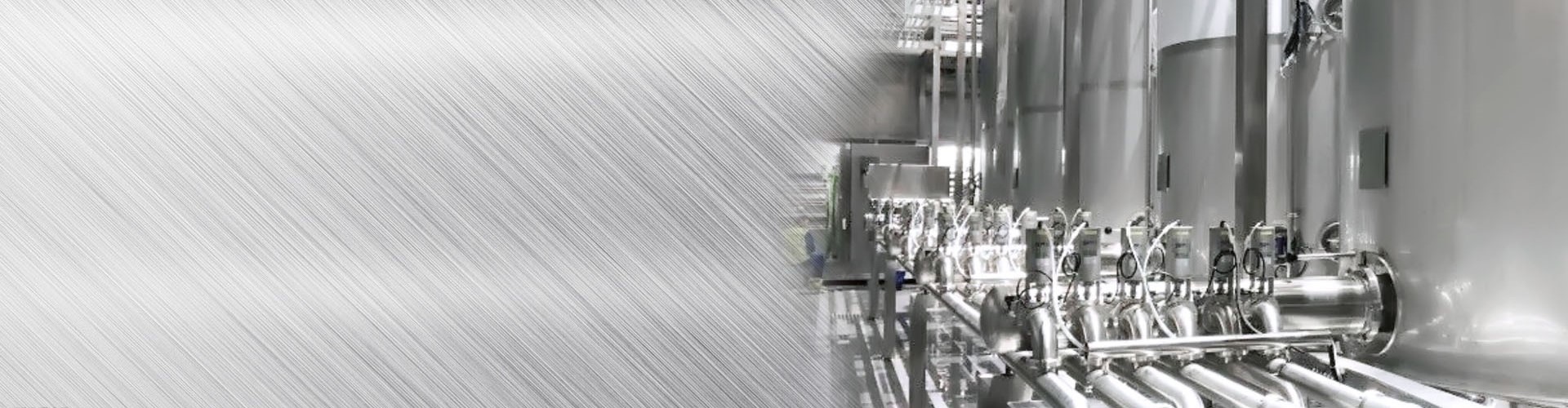

3. Pasteurización: para eliminar las bacterias dañinas en la leche y prolongar su vida útil, la leche será pasteurizada. Esto se divide generalmente en dos métodos: baja temperatura a largo plazo (ltlt) y alta temperatura a corto plazo (htst), que son más comunes y pueden conservar eficazmente la nutrición y el sabor de la leche.

4. Homogeneización: especialmente en la producción de leche líquida, el proceso de homogeneización puede refinar y distribuir uniformemente las partículas de grasa en la leche, evitar que la grasa suba y garantizar una textura uniforme del producto.

5. Llenado y tapa: la leche esterilizada y refrigerada se envía a una máquina de llenado estéril, se llena automáticamente en un recipiente de embalaje previamente desinfectado, como una botella de plástico, una botella de vidrio o una caja de cartón, y se cierra inmediatamente.

6. Inspección y embalaje: después de completar el llenado, el producto se someterá nuevamente a una inspección de calidad para garantizar que no haya defectos y cumpla con las normas de seguridad alimentaria. Después de eso, se etiquetarán, empacarán y estarán listos para salir del almacén.

7. Almacenamiento y distribución refrigerados: finalmente, la leche terminada se almacena en almacenes de baja temperatura, a la espera de ser distribuida a supermercados, tiendas de conveniencia y otros canales de venta, y finalmente llega al consumidor.

Las últimas tecnologías de maquinaria y equipos para fábricas lácteas se centran principalmente en los siguientes aspectos:

1. Automatización e inteligencia: los equipos modernos utilizan sistemas PLC y SCADA para realizar el monitoreo automatizado, optimizar el proceso de producción y mejorar la eficiencia.

2. Ahorro de energía eficiente: uso de tecnologías de ahorro de energía como motores de ahorro de energía y sistemas de recuperación de calor para garantizar la seguridad alimentaria y reducir el consumo de energía.

3. Diseño sanitario: seguir un diseño sanitario de alto nivel, integrar el sistema CIP y lograr una limpieza y desinfección rápidas y automáticas.

4. Detección y seguimiento de la calidad: la detección de la calidad en línea garantiza la calidad del producto y utiliza la tecnología de Internet de las cosas para lograr la trazabilidad completa.

5. Sostenibilidad ambiental: desarrollo de soluciones ecológicas para reducir el impacto ambiental.

La tecnología de la fábrica láctea abarca todo el proceso, desde el tratamiento de materias primas, la producción y el procesamiento, el control de calidad hasta el almacenamiento en envases, y los siguientes son algunos puntos técnicos clave:

1. Automatización e inteligencia: aplicar líneas de producción automatizadas y sistemas de gestión inteligentes, como el sistema SCADA (monitoreo y adquisición de datos), el mes (sistema de ejecución de fabricación) y el ERP (planificación de recursos empresariales), para lograr un control preciso, monitoreo en tiempo real y optimización de eficiencia de los procesos de producción.

2.Tecnología pasteurizada y uht: la tecnología pasteurizada pasteurizada calienta suavemente la leche para eliminar la mayoría de los microorganismos nocivos y mantener su sabor original y valor nutricional; Por su parte, la tecnología uht (esterilización instantánea a temperatura ultra alta) permite la conservación a largo plazo del producto sin refrigeración mediante un tratamiento a mayor temperatura y corto tiempo.

3. Tecnología de filtración por membrana: como ósmosis inversa, ultrafiltración y microfiltración, para la purificación, concentración y separación de ingredientes lácteos de la leche, mejorando la calidad del producto y la flexibilidad de producción.

4. Llenado estéril: asegúrese de que el proceso de embalaje se lleve a cabo en un ambiente estéril, extienda la vida útil del producto y mejore la seguridad alimentaria.

5. Análisis y predicción de datos: uso de análisis de Big data, algoritmos de Aprendizaje automático para predecir la producción de leche, la demanda del mercado, etc., para optimizar la gestión de inventario y la planificación de la producción.

6.Tecnología de Internet de las cosas (iot): recopilación de datos de producción a través de sensores y tecnologías como la RFID para realizar el monitoreo remoto del equipo, el mantenimiento preventivo y la gestión del consumo de energía.

7. Tecnología de embalaje sostenible: desarrollo de nuevos materiales de embalaje, como plásticos degradables y envases de papel, para reducir el impacto ambiental.

8. Pruebas genéticas y control de calidad: utilizar métodos de biología molecular para detectar rápidamente la calidad de la leche cruda y garantizar la seguridad de las materias primas, mientras que utilizar instrumentos de alta gama como la Cromatografía líquida de alto rendimiento y la espectrometría de masas para el análisis de la calidad del producto terminado.

Con los avances científicos y tecnológicos, las fábricas lácteas siguen introduciendo nuevas tecnologías para mejorar la eficiencia, garantizar la calidad, reducir la huella ambiental y satisfacer las necesidades de los consumidores de productos saludables, seguros y sostenibles.

La instalación y puesta en marcha de la planta Láctea es un proceso complejo y fino que generalmente incluye los siguientes pasos clave:

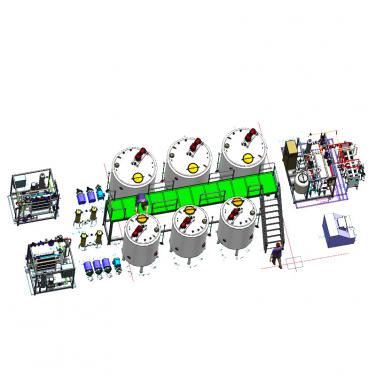

1. Planificación y diseño: antes de la instalación, es necesario planificar y diseñar en detalle de acuerdo con el diseño de la fábrica, las necesidades de producción, las normas de higiene, etc. Esto incluye el diseño de la línea de producción, el suministro de agua y electricidad, el diseño del sistema de escape, el sistema de drenaje y las instalaciones de saneamiento ambiental.

2. Construcción de infraestructura: de acuerdo con el plan de diseño, la colocación del suelo, el tratamiento de paredes, la instalación del techo y la colocación de tuberías necesarias para garantizar que se cumplan las condiciones sanitarias necesarias para la producción de alimentos.

3. Entrada y montaje de equipos: después de que la infraestructura esté lista, cada maquinaria y equipo entrará uno tras otro según lo planeado. El equipo profesional ensamblará y calibrará el equipo para garantizar que cada equipo esté bien instalado y conectado.

4. Instalación de sistemas eléctricos y de automatización: incluye la instalación y cableado de sistemas de suministro de energía eléctrica, sistemas de control (como plcs), sensores y sistemas de adquisición de datos para garantizar que todos los equipos puedan ser gestionados eficazmente por el sistema central de control.

5. Puesta en marcha de una sola máquina: cada equipo realiza pruebas funcionales separadas para comprobar si hay errores de instalación o fallas de componentes para garantizar que un solo equipo funcione correctamente.

6. Puesta en marcha conjunta: después de que la puesta en marcha de una sola máquina sea correcta, se lleva a cabo la puesta en marcha conjunta de toda la línea de producción, se simula el proceso de producción real, se verifica si la conexión entre todos los enlaces es fluida y si el sistema de control puede coordinar eficazmente el funcionamiento de cada equipo.

7. Limpieza y desinfección: después de la puesta en marcha, se realiza una limpieza y desinfección completas y se prepara para la producción de prueba.

8. Producción de prueba y ajuste: llevar a cabo una producción de prueba a pequeña escala, recopilar datos de operación y ajustar y optimizar los parámetros del equipo y el proceso de proceso de acuerdo con la situación real.

9. Aceptación y certificación oficial: después de que todo esté listo, se invita a las autoridades reguladoras pertinentes a realizar auditorías in situ para garantizar que la fábrica cumpla con todas las normas de seguridad alimentaria y producción y obtenga las licencias de operación correspondientes.

10. Capacitación del personal: antes de que el equipo se ponga oficialmente en uso, capacitar sistemáticamente a los operadores para asegurarse de que estén familiarizados con el funcionamiento del equipo, los conocimientos de mantenimiento y los procedimientos de producción de Seguridad.

Las fábricas lácteas desempeñan un papel vital en el uso de la energía y la protección del medio ambiente. Para lograr el desarrollo sostenible, las fábricas lácteas modernas suelen adoptar las siguientes medidas:

1. Ahorro de energía y reducción de emisiones: utilizar equipos de producción eficientes y de ahorro de energía, como bombas y compresores impulsados por conversión de frecuencia, así como sistemas de iluminación led, para reducir el consumo de energía eléctrica. Al mismo tiempo, optimizar el proceso de producción y reducir el consumo innecesario de energía.

2. Energía limpia: algunas fábricas invertirán en proyectos de energía renovable como paneles solares fotovoltaicos y energía eólica para reemplazar los combustibles fósiles tradicionales con energía limpia y reducir las emisiones de carbono.

3. Tratamiento de aguas residuales: establecer un sistema avanzado de tratamiento de aguas residuales para el tratamiento multinivel de las aguas residuales generadas durante el proceso de producción, incluidos pasos como filtración física, biodegradación y purificación química, para garantizar que el agua de descarga cumpla con las normas ambientales e incluso se pueda reciclar para enlaces de contacto alimentario no directos como lavado y enfriamiento.

4. Tratamiento de gases residuales: instalación de instalaciones de tratamiento de gases residuales, como dispositivos de desulfuración, desnitrificación y sistemas de recolección de polvo, para reducir la contaminación atmosférica. Para las fábricas asociadas a las granjas lecheras, también es necesario gestionar la recolección y utilización de biogás y reducir las emisiones de metano.

5. Gestión de residuos sólidos: eliminación racional de residuos de producción, como suero de leche, materiales de embalaje desechados, etc., y reciclaje de recursos a través del reciclaje, compostaje o conversión de energía de biomasa.

6. Sistema de gestión ambiental: implementar el sistema de gestión ambiental ISO 14001, realizar evaluaciones periódicas del impacto ambiental, establecer objetivos de ahorro de energía y reducción de emisiones, y mejorar continuamente el rendimiento ambiental.

7. Embalaje verde: utilizar materiales de embalaje reciclables y degradables para reducir el uso de plástico y reducir el impacto en el medio ambiente. A través de estas medidas, las fábricas lácteas no solo han mejorado su desempeño en materia de responsabilidad ambiental, sino que también han contribuido a la protección del medio ambiente mundial.