I. reseña del proyecto

Este programa actualiza la línea de procesamiento de manzanas brasileña a un proyecto llave en mano totalmente automático, que cubre todo el proceso de servicio, desde el diseño, fabricación, instalación hasta puesta en marcha y capacitación del equipo, asegurando que el cliente pueda ponerse en funcionamiento "con un solo clic". El precio total de la inversión se controla estrictamente dentro de 1 millón de dólares estadounidenses, reduciendo la intervención manual a través de un alto grado de automatización y mejorando la eficiencia de la producción y la consistencia del producto.

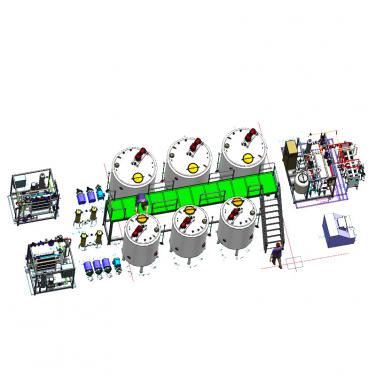

II. selección y configuración de equipos (inversión básica: 850.000 dólares)

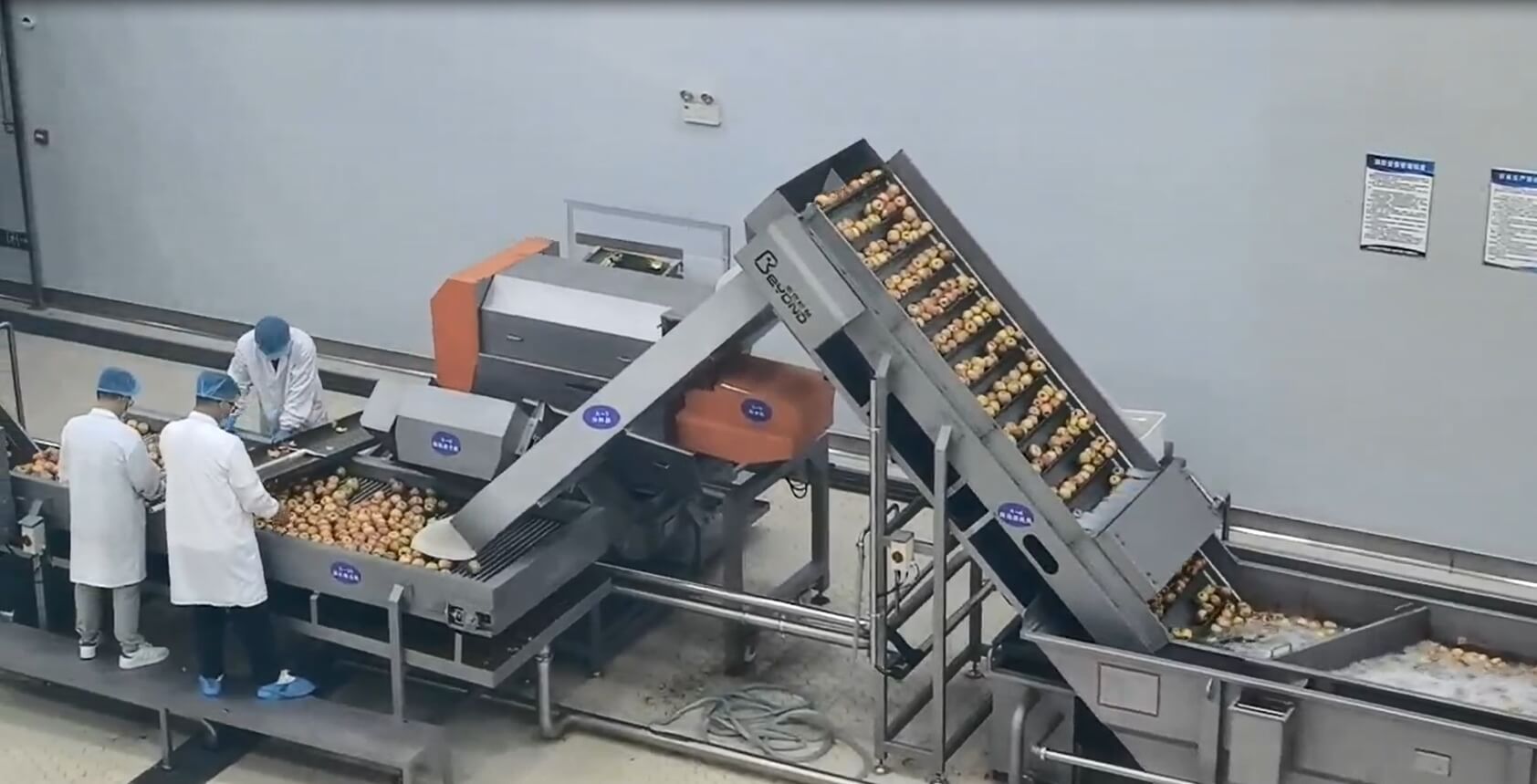

Sistema de preprocesamiento totalmente automático

Línea de clasificación de limpieza inteligente: módulo integrado de limpieza de burbujas, cepillado, pulverización y clasificación óptica (unos 180.000 dólares), equipado con un sistema de visión ai, que identifica automáticamente el moho y elimina la fruta, con una precisión de clasificación del 98%.

Máquina automática de pelado y desnuclearización: utiliza un brazo robótico para agarrar manzanas (unos 120.000 dólares estadounidenses), combinada con el posicionamiento láser para pelar, la precisión de pelado es de ± 1 mm, lo que reduce la pérdida de pulpa.

Sistema inteligente de rotura y extracción de jugo

Trituradora adaptativa: trituradora de martillo (unos 70.000 dólares) equipada con sensores de presión para ajustar automáticamente la velocidad del Martillo de acuerdo con la dureza de la manzana, con un tamaño de partícula de rotura de 2 - 3 mm.

Exprimidor automático de jugo: exprimidor de tornillo (unos 160.000 dólares estadounidenses) integrado en el control controlador lógico delegado, presión ajustable de 0 - 100 bar, tasa de producción de jugo ≥ 75%, descarga automática de escoria y limpieza.

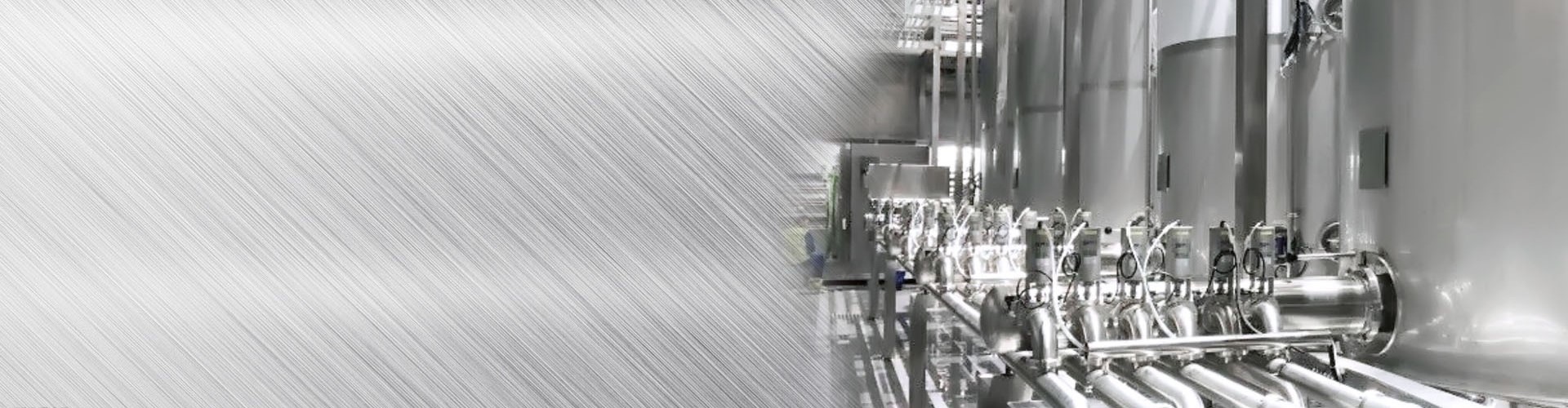

Equipos integrados de concentración y esterilización

Concentrador de evaporación inteligente: el evaporador de película descendente (unos 220.000 dólares) está equipado con un sistema de recuperación de energía térmica, que ahorra un 30% de energía, monitorea la temperatura y la concentración en tiempo real y ajusta automáticamente la relación de concentración (1: 3).

Esterilizador pasteurizado estéril: intercambiador de calor de placa (unos 100.000 dólares estadounidenses) Sistema Integrado de retroalimentación de temperatura, temperatura de esterilización 85 - 90 ℃ (30 segundos), registro automático de datos para la trazabilidad.

Línea de producción inteligente de mermelada y fruta seca

Sistema de dispensación automática de mermelada: la olla intercalada (unos 80.000 dólares estadounidenses) se combina con un medidor de azúcar en línea para ajustar automáticamente la relación azúcar - ácido, y la presión del homogeneizador (unos 60.000 dólares estadounidenses) es ajustable de 0 - 1500 psi.

Secador de túnel: control de gradiente de temperatura (40 ° C → 60 ° C → 70 ° c), ajuste automático del sensor de humedad (unos 110.000 dólares estadounidenses) para evitar la coque de frutas secas.

Línea de embalaje totalmente automática

Sistema de llenado estéril: la máquina de llenado (unos 150.000 dólares) está equipada con pruebas visuales, elimina automáticamente las botellas no calificadas y la máquina de etiquetado (unos 50.000 dólares) admite etiquetas multilingües.

3. diseño de procesos tecnológicos (totalmente automatizado)

Recepción y pretratamiento de materias primas

Paso: las manzanas entran en la línea de limpieza y clasificación a través de una cinta transportadora, y después de que el sistema de Ia clasifica automáticamente, el brazo robótico se agarra a la máquina de pelado y desnuclearización.

Control de calidad: clasificación óptica para eliminar la fruta mohosa y detectar la integridad de la pulpa después de pelar.

Producción de jugos

Paso: la trituradora ajusta automáticamente el tamaño de las partículas, la presión del exprimidor retroalimenta en tiempo real, el concentrador ajusta automáticamente la evaporación de acuerdo con la concentración, y la esterilizadora registra la curva de temperatura.

Punto de innovación: el sistema de recuperación de energía térmica reduce el consumo de energía y el sistema PLC optimiza los parámetros.

Producción de mermelada y fruta seca

Mermelada: El medidor de azúcar en línea retroalimenta la relación azúcar - ácido, la olla intercalada se cocina automáticamente hasta que los sólidos ≥ 65%, se enfría y se llena después de la homogeneización.

Fruta seca: el sensor de humedad de la secadora regula el ambiente y evita el secado excesivo, con un contenido de humedad ≤ 20%.

Embalaje y almacenamiento

Paso: la máquina de llenado se llena y etiqueta automáticamente, los productos terminados entran en el almacén frigorífico (4 ° c) a través de una cinta transportadora, y el sistema de gestión de inventario registra automáticamente los lotes.

Optimización de la eficiencia: soporte para el cambio de botellas / bolsas para adaptarse a la demanda del mercado.

Tratamiento de aguas residuales

Proceso: las aguas residuales entran en el reactor biológico después de ser filtradas por la rejilla, el PLC controla la degradación de la materia orgánica y el agua tratada se reutiliza en el equipo de limpieza.

IV. características técnicas e innovación

Automatización completa: el sistema PLC integra sensores para realizar el monitoreo en tiempo real y el ajuste automático de los parámetros, reduciendo la intervención manual.

Adaptabilidad a altas temperaturas: el equipo tiene un sistema de enfriamiento incorporado para hacer frente al clima tropical brasileño (temperatura ambiente de 30 - 35 grados celsius).

Diseño de ahorro de energía: la recuperación de energía térmica y los motores de conversión de frecuencia reducen el consumo de energía, y se espera que ahorren 20000 dólares en electricidad al año.

Diversidad de productos: el diseño modular admite la expansión, y en el futuro se puede agregar una línea de producción de vinagre de manzana (se necesita aumentar el fermentador).

V. asignación de inversiones y control de costos (precio total de 1 millón de dólares)

Adquisición de equipos: 850.000 dólares estadounidenses (300.000 por pretratamiento, 230.000 exprimidos rotos, 320.000 esterilizados concentrados, 170.000 frutas secas de mermelada y 200.000 envases).

Instalación y puesta en marcha: 100.000 dólares estadounidenses, incluido el transporte de equipos, el montaje en el sitio, la programación PLC y la producción de prueba.

Capacitación y certificación: 30.000 dólares, capacitación de 15 empleados locales y obtención de licencias de producción de alimentos en Brasil.

Reserva de emergencia: 20000 dólares para mantenimiento de equipos o fluctuaciones de materias primas.

VI. beneficios previstos

Beneficios económicos: producción anual de 1 millón de litros de jugo, 50 toneladas de mermelada y 30 toneladas de fruta seca para satisfacer el 20% de la demanda local de Brasil y reducir la Dependencia de las importaciones.

Beneficios sociales: creación de 25 puestos de trabajo (5 operadores, 2 mantenedores y 3 inspectores de calidad) para mejorar la capacidad técnica.

Beneficios ambientales: la tasa de reutilización de aguas residuales es del 90%, lo que reduce la huella ecológica.

VII. riesgos y respuestas

Riesgos técnicos: las fallas del sistema PLC reducen el impacto a través de programas de repuesto y diagnósticos remotos.

Riesgos del mercado: las fluctuaciones de la demanda se responden a través de la flexibilidad de la línea de productos (como cambiar botellas / bolsas).

Riesgos climáticos: los entornos de alta temperatura se alivian fortaleciendo el sistema de refrigeración y el mantenimiento regular.

VIII. contenido del servicio llave en mano

Diseño y fabricación de equipos: personalizado de acuerdo con el clima brasileño y las características de las materias primas para garantizar la compatibilidad.

Instalación y puesta en marcha: el ingeniero guía en el sitio para completar la programación del plc, la configuración de parámetros y la producción de prueba.

Capacitación y certificación: proporcionar manuales de operación, guías de mantenimiento y ayudar a obtener licencias de producción.

Soporte post - venta: el sistema de monitoreo remoto retroalimenta el Estado del equipo en tiempo real y responde rápidamente a las fallas.

A través de un diseño totalmente automatizado, este plan logra la puesta en funcionamiento de "un clic" en un presupuesto de 1 millón de dólares estadounidenses para ayudar a mejorar la industria de procesamiento de frutas de Brasil.