1. mezcla: una batidora eléctrica con palas o impulsores gira en el tanque para proporcionar energía mecánica a la mezcla líquida. Esta energía ayuda a descomponer las grandes gotas de una fase, como el aceite, en gotas más pequeñas, aumentando la superficie que interactúa con otra, como el agua.

2. dispersión: a medida que las gotas se hacen más pequeñas, se dispersan más uniformemente a lo largo de toda la fase continua. Esta fase suele implicar altas fuerzas de Corte para lograr una dispersión fina y evitar la aglomeración de gotas.

3. estabilización: para mantener la estabilidad de la emulsión, se añaden emulsionantes o emulsionantes. Estos reactivos pueden ser tensoactivos, proteínas o polímeros, adsorbidos en la interfaz entre las dos fases, formando una capa protectora alrededor de las gotas. Esta capa evita que las gotas se acumulen y se reúnan en fases separadas.

4. condiciones de control: el control de temperatura y el manejo del pH también juegan un papel vital en el proceso de emulsión. Pueden ser necesarias condiciones específicas para optimizar las propiedades de los emulsionantes o la estabilidad del producto final. La eficiencia y eficacia del proceso de emulsión depende en gran medida del diseño del tanque, el tipo de agitador y el control de los parámetros del proceso.

Los diferentes requisitos industriales requieren soluciones personalizadas para satisfacer las necesidades específicas de viscosidad, distribución del tamaño de las partículas y estabilidad del producto final.

Los tanques de emulsión tienen una amplia gama de aplicaciones en diversas industrias, en las que la mezcla de sustancias no solubles para formar emulsiones estables es un proceso crucial.

Algunas aplicaciones industriales clave incluyen:

1. industria alimentaria: al producir mayonesa, salsa de ensalada, salsa y otros alimentos emulsionados, el aceite y el agua deben mezclarse uniformemente.

2. cosméticos y cuidado personal: producción de lociones, cremas, protectores solares y cosméticos en los que la dispersión uniforme de aceites, pigmentos e ingredientes activos en fórmulas a base de agua es esencial.

3. medicamentos: al preparar ungüentos farmacéuticos, cremas y suspensiones, asegúrese de que los ingredientes activos del medicamento se distribuyan uniformemente.

4. fabricación de productos químicos: para la producción de polímeros de emulsión, recubrimientos, adhesivos y limpiadores, en los que la mezcla controlada de reactivos es esencial para la calidad del producto.

5. industria petroquímica: en el procesamiento de lubricantes, aditivos de combustible y emulsiones de petróleo crudo, se necesitan tanques sólidos capaces de manejar alta viscosidad y alta temperatura.

6. pinturas y recubrimientos: las pinturas se preparan dispersando pigmentos y resina en medios líquidos para producir productos consistentes con las propiedades requeridas, como estabilidad de color y viscosidad.

Cada aplicación puede requerir diferentes diseños de tanques, sistemas de mezcla y tratamientos superficiales de materiales para cumplir con los estándares específicos de la industria y optimizar el proceso de emulsión.

La elección del tanque de remodelación adecuado debe tener en cuenta los siguientes factores clave:

1. propósito de la aplicación: aclarar el tipo de material que necesita mezclar (como aceite y agua, crema, pintura, etc.) y las características objetivo del producto final (como viscosidad, distribución del tamaño de las partículas, estabilidad).

2. capacidad y escala: seleccione el tanque de mezcla de capacidad adecuada de acuerdo con el tamaño del lote de producción. Los equipos demasiado grandes pueden causar desperdicio de materiales o una disminución de la eficiencia de mezcla, mientras que los demasiado pequeños pueden no satisfacer la demanda de producción.

3. sistema de mezcla: el diseño del agitador (como la forma, la posición y la cantidad de la hoja) afecta directamente el efecto de mezcla y la eficiencia. La mezcla de corte alto es adecuada para situaciones que requieren dispersión fina, mientras que el corte bajo se utiliza para la mezcla general. Considere si es necesario un control de velocidad variable para adaptarse a las diferentes necesidades de materiales y procesos.

4. control de temperatura: si hay requisitos específicos para la temperatura durante el proceso de mezcla, asegúrese de seleccionar un tanque de mezcla con una chaqueta de calentamiento o enfriamiento y comprender su precisión y eficiencia de control de temperatura.

5. material: seleccione el material adecuado de acuerdo con las propiedades químicas de la mezcla, como acero inoxidable (común en la industria alimentaria y farmacéutica), acero al carbono (para materiales no corrosivos) o aleación especial (para hacer frente a entornos altamente corrosivos).

6. limpieza y mantenimiento: considere la conveniencia de limpieza y los costos de mantenimiento del tanque de mezcla. Las funciones CIP (limpieza in situ) y sip (esterilización in situ) son particularmente importantes para las industrias que requieren altos estándares de higiene.

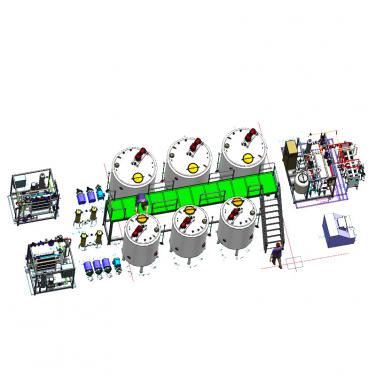

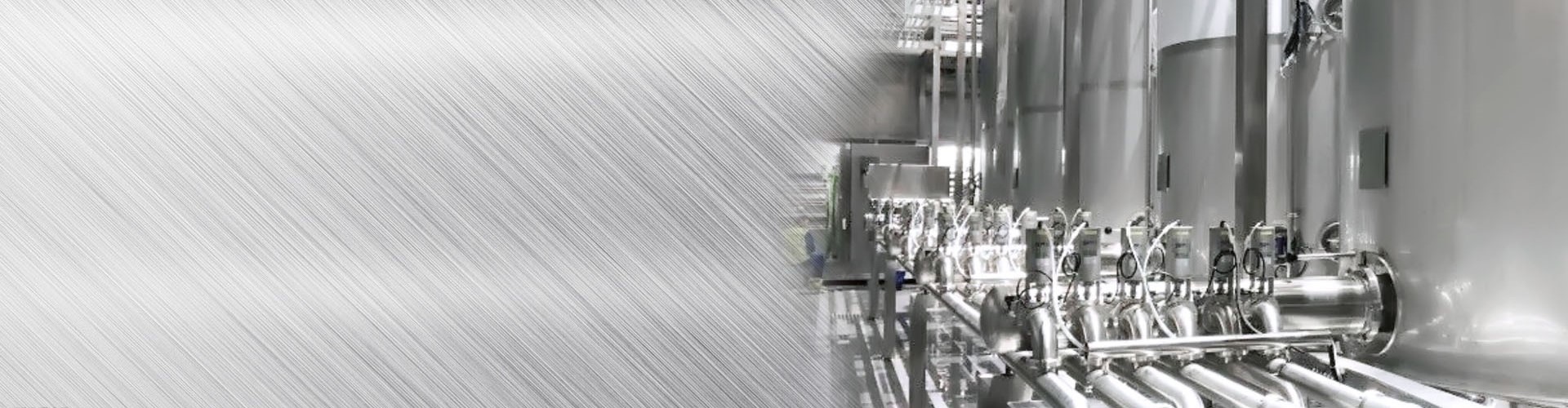

Beyond Machinery es una empresa especializada Tanque de emulsión. Tenemos más de 20 años de experiencia en el diseño y fabricación de Equipo de procesamiento de caldo.Nuestros clientes están en todo el mundo y han tenido un gran éxito en sus respectivos campos. Estamos dispuestos a compartir tecnología avanzada y amplia experiencia con nuestros clientes y contactarnos de inmediato para obtener las últimas soluciones y ofertas de equipos.