Línea de Yogur Bajo en Temperatura: Proceso y Equipos Clave

Aug 26, 2025

Para producir yogur de alta calidad sin pérdidas nutritivas, se emplea una tecnología fría de baja temperatura. A continuación, se describe el flujo y la maquinaria esencial.

1. Leche pasteurizada

Leche cruda se recibe a 4 °C y se calienta a 72 °C/15 s en un pasteurizador de placas para inactivar patógenos sin dañar proteínas.

2. Mezclado al vacío

En un tanque con agitación bajo vacío de –0,8 bar se incorporan azúcares, estabilizantes y aromas para crear la base de yogur.

3. Desgasificado y esterilización

Un desgasificador elimina oxígeno y compuestos volátiles; luego, la mezcla se esteriliza a 85 °C/30 s en un intercambiador tubular.

4. Activación de cultivo

Se añade cultivo láctico (Streptococcus thermophilus + Lactobacillus bulgaricus) en un tanque de fermentación a 42 °C, con control de pH y agitación suave.

5. Tanque ultra-clean standby

El yogur se almacena en un tanque ultra-limpio con atmósfera de nitrógeno y CIP/SIP automático, listo para el siguiente paso.6. Post-maduración

Durante 4–6 h se mantiene pH 4,6 ± 0,1 logrando textura firme y sabor característico.

7. Llenado

Una llenadora aseptica de 12 000 envases/h dosifica el yogur ya coagulado en vasos, botellas o bolsas preesterilizadas.

8. Reheater

Un recalentador suave a 55 °C/30 s elimina microorganismos post-llenado sin alterar la coagulación.

9. Enfriamiento rápido

Producto se enfría a 4 °C en menos de 30 min mediante túnel de hielo seco o intercambiador de placas.

En cámaras a 2–4 °C se completa la coagulación y se estabiliza la textura; vida útil de 21 días.

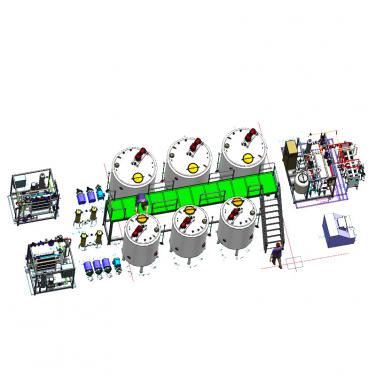

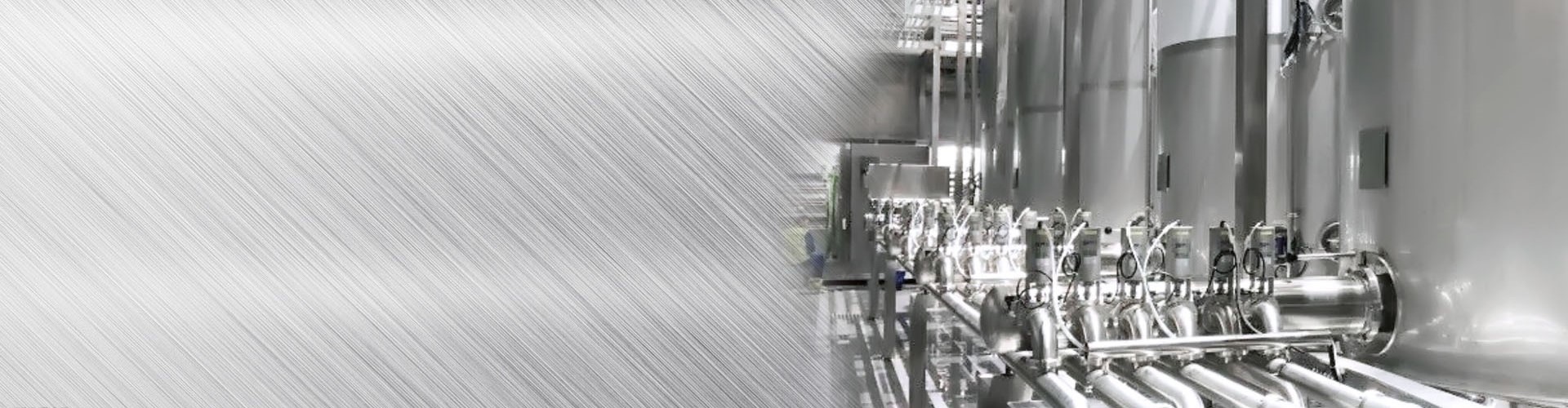

Equipos clave incluyen pasteurizadores de placas, tanques de fermentación AISI 316L, desgasificadores, llenadoras asepticas, túneles de enfriamiento y sistema CIP/SIP centralizado con SCADA para trazabilidad completa.

Noticias

Productos calientes