Aplicación de la tecnología de autocontrol en la biofermentación

Jul 1, 2020

Las características de los parámetros de reacción de fermentación biológica son diversas. Está cambiando no solo con el tiempo, sino también con el metabolismo de la flora. Al mismo tiempo, también está cambiando la ley, que es un sistema no lineal. Inicialmente, se realizó un análisis de laboratorio a través de un muestreo manual para obtener información sobre la variable paramétrica de el sistema de fermentación, controlando así todo el proceso de fermentación. Si bien este método de operación de baja automatización ahorra la inversión inicial en equipos, también enfrenta algunos problemas en el uso: mayores costos de mano de obra, gran consumo de energía de materia prima, baja utilización de equipos, retraso en la retroalimentación de información de parámetros, errores de operación del personal y rendimiento inestable de los productos.

Frente a la competencia en el mercado cada vez más feroz, cada vez más empresas buscan mejorar el proceso de producción, como la introducción de sistemas de control automático en el proceso de fermentación, el uso de tecnología de prueba, tecnología de detección, tecnología de control de predicción difusa para el control digital de temperatura, presión del tanque, pH, oxígeno disuelto, volumen de aire, alimentación, espuma, velocidad de agitación y visualización del motor de operación incorrecta. No solo ahorra mucha mano de obra, sino que también mejora la eficiencia de producción y la calidad del producto.

Frente a la competencia en el mercado cada vez más feroz, cada vez más empresas buscan mejorar el proceso de producción, como la introducción de sistemas de control automático en el proceso de fermentación, el uso de tecnología de prueba, tecnología de detección, tecnología de control de predicción difusa para el control digital de temperatura, presión del tanque, pH, oxígeno disuelto, volumen de aire, alimentación, espuma, velocidad de agitación y visualización del motor de operación incorrecta. No solo ahorra mucha mano de obra, sino que también mejora la eficiencia de producción y la calidad del producto.

Introducción del sistema de control automático de

fermentación Los parámetros de fermentación son las características fisiológicas y bioquímicas del proceso de fermentación y sus cepas, y también es la base principal para que las personas controlen el proceso de fermentación. En el proceso de fermentación, la clave para lograr el control automático son los sensores que miden varios parámetros. Los cambios variables del proceso de fermentación detectados por los sensores se convierten en una señal eléctrica estándar de una señal no eléctrica por el transmisor. Finalmente, se muestran, graban o transmiten a la computadora para que el instrumento los procese.

El sistema de control de automatización de fermentación incluye tres partes: elemento de detección, parte de control y elemento de acción.

1. Elemento de detección

Hay diferentes tipos de métodos de clasificación para sensores. Se puede clasificar como sensor fuera de línea y sensor en línea según los métodos de medición; como sensores hechos por elemento de detección de fuerza, elemento de detección de calor, elemento de detección de luz, elemento de detección magnético, elemento electroquímico y biosensor de acuerdo con los principios de medición. Debido a la fácil transmisión de señales eléctricas, la mayoría de los sensores emiten señales eléctricas, como voltaje, corriente, resistencia, inductancia, capacitancia y frecuencia.

2. Parte

de control La función principal de la parte de control es comparar varias señales de parámetros detectadas por los elementos de detección con valores predeterminados y, mientras tanto, emitir comandos de señal al actuador para el control de ajuste. Generalmente se utilizan control por interruptor y control analógico. El control del interruptor se refiere a los dos estados de encendido y apagado, y está representado por 0 y 1, que es el estado encendido o apagado. Por ejemplo, en el control del proceso de fermentación, el control del interruptor solo puede controlar la apertura y el cierre de las válvulas. El control analógico se refiere al control que no solo puede controlar la apertura y el cierre de las válvulas, sino que también puede controlar los grados de apertura y cierre de las válvulas en el control del proceso de fermentación, para desempeñar un papel regulador.

3. Elemento de

acción El elemento de acción es un elemento que realiza directamente la acción de control, como válvula electromagnética, válvula de control neumático, válvula de control eléctrico, reductor, bomba peristáltica, etc. Refleja la salida de señal del controlador o la variable de control cambiada por la intervención manual del operador. El actuador puede funcionar de forma continua o intermitente.

Los actuadores se pueden dividir en actuadores neumáticos, actuadores eléctricos y actuadores hidráulicos según su diferente potencia. Las infermentaciones más utilizadas son la válvula neumática de control de diafragma, la válvula neumática de bola, la válvula neumática de asiento angular, la válvula electromagnética, etc.

Detección y Control de Parámetros Convencionales en Proceso de Fermentación

1.Temperatura

En el proceso de fermentación, se suele utilizar un termómetro de resistencia para detectar la temperatura de fermentación. La medición de la temperatura de la resistencia se basa en las propiedades del valor de la resistencia en los conductores metálicos o semiconductores que cambia con la temperatura, y el cambio del valor de la resistencia se convierte en una señal eléctrica. La señal eléctrica pasa los comandos de control al actuador a través del instrumento de control y varios interruptores o bucles de control. Por lo tanto, puede encender (cerrar) el dispositivo de enfriamiento (calentamiento) para mantener constante la temperatura del tanque y lograr el propósito del control automático de la temperatura.

Cuando finaliza el control de la temperatura de fermentación, siempre existe histéresis es un fenómeno. El control oportuno y razonable a menudo requiere la experiencia y las habilidades de los ingenieros.

2. Presión del tanque

Hay muchos tipos de sensores de presión, incluido el tipo de galga extensiométrica de resistencia, el tipo piezorresistivo, el tipo de inductancia y el tipo capacitivo. Entre ellos, el más utilizado es el sensor de presión de tipo piezoresistivo, que tiene mayor precisión y mejores características lineales, y además de precio medio. El transmisor de presión convierte la presión del tanque de fermentación en una señal eléctrica para acceder al sistema de control. El método de control de presión es generalmente para ajustar el caudal de entrada o el desplazamiento de aire para mantener la presión requerida durante el proceso de fermentación.

3.Velocidad

de agitación La velocidad de agitación se puede medir con un velocímetro de inducción magnética, un velocímetro de inducción de luz o un generador de tacómetro.

4. Tasa de flujo de aire y tasa de rociado de líquido

La detección de la tasa de flujo generalmente incluye el uso de medidor de flujo de flotador metálico, medidor de flujo electromagnético, medidor de flujo de vórtice, etc.

El medidor de flujo de flotador metálico debe instalarse verticalmente y el golpe es desde la parte inferior hasta arriba. Cuando pasa material o aire, se crea una diferencia de presión en ambos lados del flotador, lo que provoca una levitación del flotador con un impulso hacia arriba. A medida que cambia el caudal, también cambia la posición del rotor flotante, lo que provoca un cambio en la capacitancia o la resistencia, que se convierte en una señal eléctrica. Después de la amplificación, el controlador de arranque puede realizar la automatización del control de caudal.

El medidor de flujo electromagnético utiliza el principio del campo magnético de corte de líquido de flujo para generar fuerza electromotriz inducida para detectar el caudal y puede usarse para detectar el caudal de fluidos conductores (como agua en circulación, etc.).

El medidor de flujo de vórtice, cuyo principio básico es la calle de vórtice de Kármán, utiliza la relación de que la frecuencia de separación del flujo de vórtice es proporcional al caudal para detectar el caudal. El caudalímetro de vórtice se puede utilizar para detectar el caudal del fluido conductor o no conductor, por lo que sus aplicaciones son muy amplias. Se puede utilizar para la detección de vapor, aire y agua pura.

5. Volumen, peso y espuma

La detección de volumen generalmente adopta el método de presión diferencial, lo que significa que el volumen de rociado de líquido y la altura del líquido se pueden calcular usando diferentes presiones entre los dos o tres puntos superior e inferior del tanque de fermentación. Por lo general, se instala un transmisor de presión diferencial en el tanque de fermentación para detectar el volumen en el tanque.

Además, el sensor de pesaje también se puede usar para detectar el peso del material en el tanque. El sensor de pesaje se usa a menudo en la sección de procesamiento por lotes de fermentación.

La detección de espuma generalmente utiliza el método de sonda de electrodo. Cuando la espuma sube y llega al sensor, se genera una señal eléctrica, luego se retroalimenta la señal, se activa una alarma y se agrega un agente antiespumante.

6.PH

La prueba de pH generalmente utiliza un electrodo de pH compuesto. Este tipo de electrodo tiene una estructura compacta y puede esterilizarse con vapor. Su principio de funcionamiento es que tiene cierta fuerza electromotriz cuando se sumerge en una solución con un electrodo de vidrio y un electrodo de referencia. El transmisor de pH está conectado a la parte de control, y la válvula automática o bomba peristáltica es controlada por el sistema de bucle para ajustar el valor de pH.

7. Oxígeno Disuelto

En la actualidad, por sus propias características, la industria de la fermentación utiliza el método de expresión del porcentaje de saturación del aire para representar el oxígeno disuelto. Antes de la inoculación, se simulan las condiciones de un cultivo normal (agitación, temperatura, presión del tanque, aireación) y se realiza una calibración a escala completa. En este momento, el oxígeno disuelto se considera 100 % y no se corregirá después del ajuste hasta que el final de la fermentación. Por lo tanto, los datos de lectura que muestra el electrodo de oxígeno disuelto durante el proceso de fermentación son en realidad el porcentaje del contenido de oxígeno disuelto durante la calibración.

Generalmente, en un proceso de fermentación sumergido profundo, la concentración de oxígeno disuelto depende de la velocidad con la que el oxígeno ingresa al medio de cultivo y la velocidad con la que las células biológicas consumen oxígeno. Los principales factores que afectan la velocidad de entrada del oxígeno en el medio son la velocidad de agitación, el caudal de aire y la presión del tanque. Dependiendo de las diferentes tecnologías de fermentación, la forma de ajustar el oxígeno disuelto también es diferente. La velocidad de agitación se puede ajustar primero antes de ajustar el flujo de aire y la presión del tanque, o solo se puede ajustar uno de ellos.

fermentación Los parámetros de fermentación son las características fisiológicas y bioquímicas del proceso de fermentación y sus cepas, y también es la base principal para que las personas controlen el proceso de fermentación. En el proceso de fermentación, la clave para lograr el control automático son los sensores que miden varios parámetros. Los cambios variables del proceso de fermentación detectados por los sensores se convierten en una señal eléctrica estándar de una señal no eléctrica por el transmisor. Finalmente, se muestran, graban o transmiten a la computadora para que el instrumento los procese.

El sistema de control de automatización de fermentación incluye tres partes: elemento de detección, parte de control y elemento de acción.

1. Elemento de detección

Hay diferentes tipos de métodos de clasificación para sensores. Se puede clasificar como sensor fuera de línea y sensor en línea según los métodos de medición; como sensores hechos por elemento de detección de fuerza, elemento de detección de calor, elemento de detección de luz, elemento de detección magnético, elemento electroquímico y biosensor de acuerdo con los principios de medición. Debido a la fácil transmisión de señales eléctricas, la mayoría de los sensores emiten señales eléctricas, como voltaje, corriente, resistencia, inductancia, capacitancia y frecuencia.

2. Parte

de control La función principal de la parte de control es comparar varias señales de parámetros detectadas por los elementos de detección con valores predeterminados y, mientras tanto, emitir comandos de señal al actuador para el control de ajuste. Generalmente se utilizan control por interruptor y control analógico. El control del interruptor se refiere a los dos estados de encendido y apagado, y está representado por 0 y 1, que es el estado encendido o apagado. Por ejemplo, en el control del proceso de fermentación, el control del interruptor solo puede controlar la apertura y el cierre de las válvulas. El control analógico se refiere al control que no solo puede controlar la apertura y el cierre de las válvulas, sino que también puede controlar los grados de apertura y cierre de las válvulas en el control del proceso de fermentación, para desempeñar un papel regulador.

3. Elemento de

acción El elemento de acción es un elemento que realiza directamente la acción de control, como válvula electromagnética, válvula de control neumático, válvula de control eléctrico, reductor, bomba peristáltica, etc. Refleja la salida de señal del controlador o la variable de control cambiada por la intervención manual del operador. El actuador puede funcionar de forma continua o intermitente.

Los actuadores se pueden dividir en actuadores neumáticos, actuadores eléctricos y actuadores hidráulicos según su diferente potencia. Las infermentaciones más utilizadas son la válvula neumática de control de diafragma, la válvula neumática de bola, la válvula neumática de asiento angular, la válvula electromagnética, etc.

Detección y Control de Parámetros Convencionales en Proceso de Fermentación

1.Temperatura

En el proceso de fermentación, se suele utilizar un termómetro de resistencia para detectar la temperatura de fermentación. La medición de la temperatura de la resistencia se basa en las propiedades del valor de la resistencia en los conductores metálicos o semiconductores que cambia con la temperatura, y el cambio del valor de la resistencia se convierte en una señal eléctrica. La señal eléctrica pasa los comandos de control al actuador a través del instrumento de control y varios interruptores o bucles de control. Por lo tanto, puede encender (cerrar) el dispositivo de enfriamiento (calentamiento) para mantener constante la temperatura del tanque y lograr el propósito del control automático de la temperatura.

Cuando finaliza el control de la temperatura de fermentación, siempre existe histéresis es un fenómeno. El control oportuno y razonable a menudo requiere la experiencia y las habilidades de los ingenieros.

2. Presión del tanque

Hay muchos tipos de sensores de presión, incluido el tipo de galga extensiométrica de resistencia, el tipo piezorresistivo, el tipo de inductancia y el tipo capacitivo. Entre ellos, el más utilizado es el sensor de presión de tipo piezoresistivo, que tiene mayor precisión y mejores características lineales, y además de precio medio. El transmisor de presión convierte la presión del tanque de fermentación en una señal eléctrica para acceder al sistema de control. El método de control de presión es generalmente para ajustar el caudal de entrada o el desplazamiento de aire para mantener la presión requerida durante el proceso de fermentación.

3.Velocidad

de agitación La velocidad de agitación se puede medir con un velocímetro de inducción magnética, un velocímetro de inducción de luz o un generador de tacómetro.

4. Tasa de flujo de aire y tasa de rociado de líquido

La detección de la tasa de flujo generalmente incluye el uso de medidor de flujo de flotador metálico, medidor de flujo electromagnético, medidor de flujo de vórtice, etc.

El medidor de flujo de flotador metálico debe instalarse verticalmente y el golpe es desde la parte inferior hasta arriba. Cuando pasa material o aire, se crea una diferencia de presión en ambos lados del flotador, lo que provoca una levitación del flotador con un impulso hacia arriba. A medida que cambia el caudal, también cambia la posición del rotor flotante, lo que provoca un cambio en la capacitancia o la resistencia, que se convierte en una señal eléctrica. Después de la amplificación, el controlador de arranque puede realizar la automatización del control de caudal.

El medidor de flujo electromagnético utiliza el principio del campo magnético de corte de líquido de flujo para generar fuerza electromotriz inducida para detectar el caudal y puede usarse para detectar el caudal de fluidos conductores (como agua en circulación, etc.).

El medidor de flujo de vórtice, cuyo principio básico es la calle de vórtice de Kármán, utiliza la relación de que la frecuencia de separación del flujo de vórtice es proporcional al caudal para detectar el caudal. El caudalímetro de vórtice se puede utilizar para detectar el caudal del fluido conductor o no conductor, por lo que sus aplicaciones son muy amplias. Se puede utilizar para la detección de vapor, aire y agua pura.

5. Volumen, peso y espuma

La detección de volumen generalmente adopta el método de presión diferencial, lo que significa que el volumen de rociado de líquido y la altura del líquido se pueden calcular usando diferentes presiones entre los dos o tres puntos superior e inferior del tanque de fermentación. Por lo general, se instala un transmisor de presión diferencial en el tanque de fermentación para detectar el volumen en el tanque.

Además, el sensor de pesaje también se puede usar para detectar el peso del material en el tanque. El sensor de pesaje se usa a menudo en la sección de procesamiento por lotes de fermentación.

La detección de espuma generalmente utiliza el método de sonda de electrodo. Cuando la espuma sube y llega al sensor, se genera una señal eléctrica, luego se retroalimenta la señal, se activa una alarma y se agrega un agente antiespumante.

6.PH

La prueba de pH generalmente utiliza un electrodo de pH compuesto. Este tipo de electrodo tiene una estructura compacta y puede esterilizarse con vapor. Su principio de funcionamiento es que tiene cierta fuerza electromotriz cuando se sumerge en una solución con un electrodo de vidrio y un electrodo de referencia. El transmisor de pH está conectado a la parte de control, y la válvula automática o bomba peristáltica es controlada por el sistema de bucle para ajustar el valor de pH.

7. Oxígeno Disuelto

En la actualidad, por sus propias características, la industria de la fermentación utiliza el método de expresión del porcentaje de saturación del aire para representar el oxígeno disuelto. Antes de la inoculación, se simulan las condiciones de un cultivo normal (agitación, temperatura, presión del tanque, aireación) y se realiza una calibración a escala completa. En este momento, el oxígeno disuelto se considera 100 % y no se corregirá después del ajuste hasta que el final de la fermentación. Por lo tanto, los datos de lectura que muestra el electrodo de oxígeno disuelto durante el proceso de fermentación son en realidad el porcentaje del contenido de oxígeno disuelto durante la calibración.

Generalmente, en un proceso de fermentación sumergido profundo, la concentración de oxígeno disuelto depende de la velocidad con la que el oxígeno ingresa al medio de cultivo y la velocidad con la que las células biológicas consumen oxígeno. Los principales factores que afectan la velocidad de entrada del oxígeno en el medio son la velocidad de agitación, el caudal de aire y la presión del tanque. Dependiendo de las diferentes tecnologías de fermentación, la forma de ajustar el oxígeno disuelto también es diferente. La velocidad de agitación se puede ajustar primero antes de ajustar el flujo de aire y la presión del tanque, o solo se puede ajustar uno de ellos.

Características del sistema de control automático

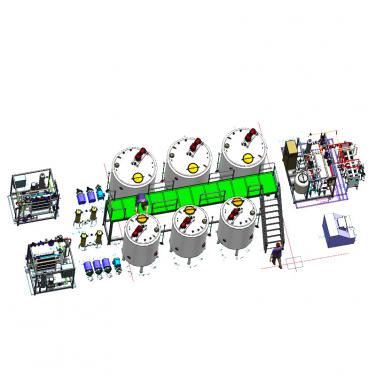

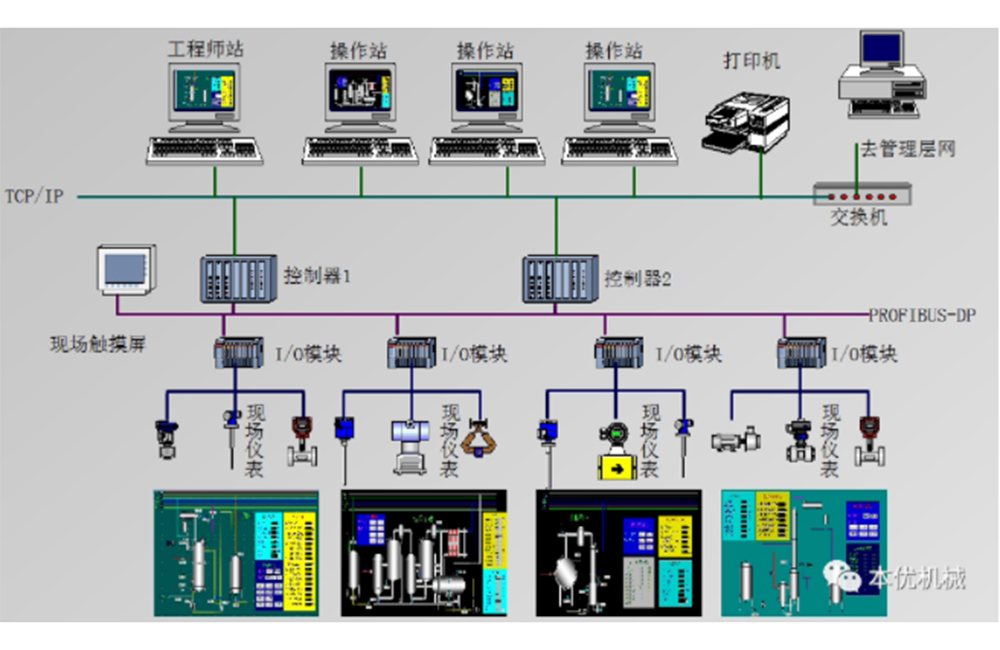

Shanghai Beyond Fermentation DCS El sistema de control distribuido Shanghai Beyond Fermentation DCS incluye el motor de control que está compuesto por un controlador programable PLC que incluye una placa de circuito integrado PLC y una computadora de operación (o interfaz hombre-máquina). Tiene las características de gestión centralizada y control descentralizado. El controlador PLC completa el control de cálculo y la recolección de datos de fermentación, y todo el proceso de fermentación se monitorea en tiempo real a través de la computadora de operación (o interfaz hombre-máquina) para organizar los datos registrados. El sistema de control PLC tiene una relación precio-rendimiento alta y buena estabilidad, y se ha convertido en la primera opción de núcleo de control automático para sistemas de control de tamaño pequeño y mediano.

Shanghai Beyond Fermentation DCS El sistema de control distribuido Shanghai Beyond Fermentation DCS incluye el motor de control que está compuesto por un controlador programable PLC que incluye una placa de circuito integrado PLC y una computadora de operación (o interfaz hombre-máquina). Tiene las características de gestión centralizada y control descentralizado. El controlador PLC completa el control de cálculo y la recolección de datos de fermentación, y todo el proceso de fermentación se monitorea en tiempo real a través de la computadora de operación (o interfaz hombre-máquina) para organizar los datos registrados. El sistema de control PLC tiene una relación precio-rendimiento alta y buena estabilidad, y se ha convertido en la primera opción de núcleo de control automático para sistemas de control de tamaño pequeño y mediano.

Todo el sistema está compuesto por una computadora host/pantalla táctil de campo, interfaz hombre-máquina, PLC, controlador de detección de campo, medidor de pantalla de campo, etc., y se comunica con Ethernet a través del bus de campo.

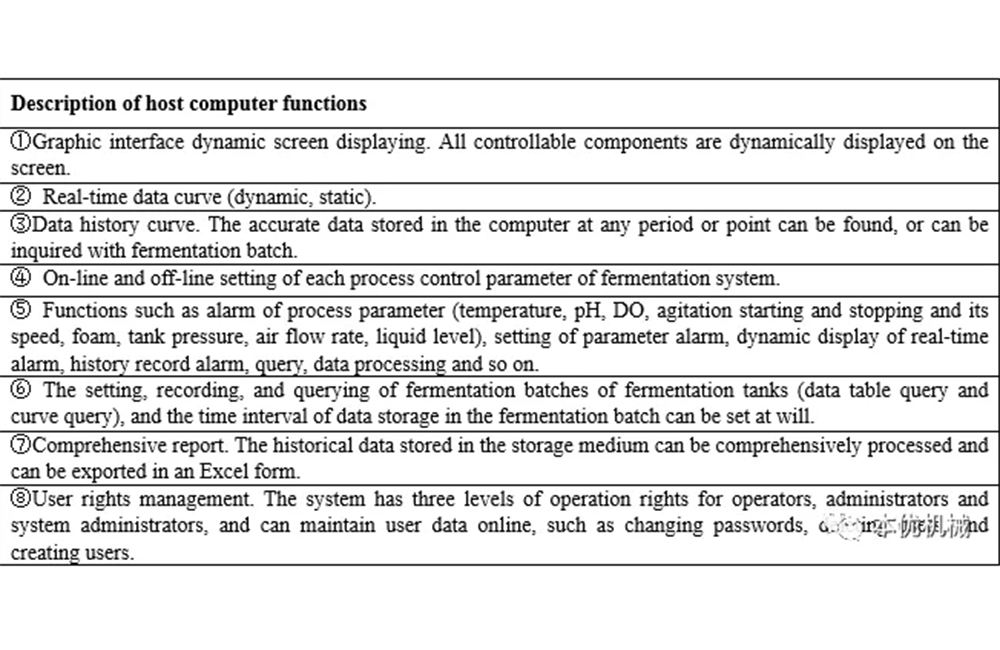

El sistema PLC completa principalmente la recopilación y el control de cada cantidad de detección en el sistema y transmite los datos a la computadora host a través de la línea de datos. El software de configuración de la computadora host completa las funciones de visualización de datos en tiempo real del sistema, registro, configuración de parámetros y procesamiento de datos históricos.

El ordenador central puede conectarse a través de Internet. Bajo autorización, cualquier operador con conexión a la red puede operar el sistema.

El sistema PLC completa principalmente la recopilación y el control de cada cantidad de detección en el sistema y transmite los datos a la computadora host a través de la línea de datos. El software de configuración de la computadora host completa las funciones de visualización de datos en tiempo real del sistema, registro, configuración de parámetros y procesamiento de datos históricos.

El ordenador central puede conectarse a través de Internet. Bajo autorización, cualquier operador con conexión a la red puede operar el sistema.

Arriba está todo lo que hablamos hoy sobre la aplicación de la tecnología de control automático en la biofermentación. Si tiene alguna pregunta o solicitud, comuníquese con el ingeniero de servicio de Beyond.

Noticias

Productos calientes