Introducción de la gestión de producción en el sistema a prueba de errores

May 26, 2020

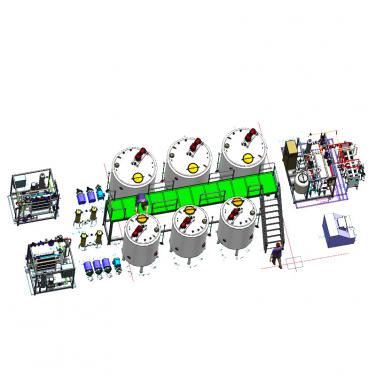

El sistema de gestión de producción realiza la visualización y controlabilidad del proceso de producción. El taller digital combina información, red, automatización, gestión moderna y tecnología de fabricación para formar una plataforma de fabricación digital en el taller, mejorar la gestión y producción del taller, a fin de lograr una fabricación ágil.

Función principal de la gestión de producción en el sistema a prueba de errores:

1、Gestión inteligente de fórmulas, invocación flexible y conveniente

El servidor almacena y gestiona todas las recetas de producción y admite fórmulas personalizadas. Cuando el departamento de producción elabora el plan de producción, el proceso de formulación se puede transferir de manera flexible ingresando el número de fórmula. Después de que la línea de producción reciba la tarea, la fórmula se cargará automáticamente en la computadora de la línea de producción actual.

Función principal de la gestión de producción en el sistema a prueba de errores:

1、Gestión inteligente de fórmulas, invocación flexible y conveniente

El servidor almacena y gestiona todas las recetas de producción y admite fórmulas personalizadas. Cuando el departamento de producción elabora el plan de producción, el proceso de formulación se puede transferir de manera flexible ingresando el número de fórmula. Después de que la línea de producción reciba la tarea, la fórmula se cargará automáticamente en la computadora de la línea de producción actual.

2 、 Proceso de ingredientes de control por computadora, alarma cuando hay un error de proceso

Cuando la línea de producción se procesa por lotes, los operadores de la línea solo necesitan seguir las indicaciones de la computadora de los pasos de procesamiento por lotes y la cantidad de materias primas opera gradualmente. Antes de cada pesaje, el operador deberá usar la pistola de escaneo para verificar si la materia prima es correcta y si el período de garantía ha expirado. Cuando se produzca el error anterior, la luz de alarma roja se encenderá y no se realizará la siguiente operación hasta que se corrija el error. Durante el proceso de pesaje, la computadora comparará el peso de entrada de las materias primas. Si el error excede el rango permitido, la computadora emitirá una alarma y la operación posterior se puede llevar a cabo hasta que el peso se ajuste con precisión. El uso de una variedad de básculas electrónicas puede obtener una precisión de resolución diferente, respectivamente, utilizadas para pesar las materias primas principales y las materias primas auxiliares.

Cuando la línea de producción se procesa por lotes, los operadores de la línea solo necesitan seguir las indicaciones de la computadora de los pasos de procesamiento por lotes y la cantidad de materias primas opera gradualmente. Antes de cada pesaje, el operador deberá usar la pistola de escaneo para verificar si la materia prima es correcta y si el período de garantía ha expirado. Cuando se produzca el error anterior, la luz de alarma roja se encenderá y no se realizará la siguiente operación hasta que se corrija el error. Durante el proceso de pesaje, la computadora comparará el peso de entrada de las materias primas. Si el error excede el rango permitido, la computadora emitirá una alarma y la operación posterior se puede llevar a cabo hasta que el peso se ajuste con precisión. El uso de una variedad de básculas electrónicas puede obtener una precisión de resolución diferente, respectivamente, utilizadas para pesar las materias primas principales y las materias primas auxiliares.

3. Valoración automática de la materia prima por fórmula, materia prima primero en entrar, primero en salir

Antes de cada producción por lotes, la computadora de la línea de producción llamará automáticamente a la fórmula requerida para esta producción e informará al operador del número de materia prima, la ubicación y otra información . El uso de materias primas sigue el principio de "primero en entrar, primero en salir". La computadora da prioridad a las materias primas almacenadas primero, y el sistema registra automáticamente las materias primas fuera del almacén después del pesaje exitoso de los ingredientes.

Antes de cada producción por lotes, la computadora de la línea de producción llamará automáticamente a la fórmula requerida para esta producción e informará al operador del número de materia prima, la ubicación y otra información . El uso de materias primas sigue el principio de "primero en entrar, primero en salir". La computadora da prioridad a las materias primas almacenadas primero, y el sistema registra automáticamente las materias primas fuera del almacén después del pesaje exitoso de los ingredientes.

4、Los datos de procesamiento por lotes se registran en tiempo real y se puede rastrear todo el proceso

Después del éxito de cada procesamiento por lotes de fórmula, el sistema guarda automáticamente registros de procesamiento por lotes detallados, como el nombre de las materias primas, el número, el valor de pesaje real, la tolerancia, el tiempo de procesamiento por lotes, el procesamiento por lotes persona, número de lote, número de pedido, etc. Para toda la información de pesaje completa, el sistema proporciona funciones de consulta y estadísticas. Busque por fecha, número de lote, número de lote, operador y otra información. Los resultados de la consulta se pueden exportar a una hoja de cálculo.

Después del éxito de cada procesamiento por lotes de fórmula, el sistema guarda automáticamente registros de procesamiento por lotes detallados, como el nombre de las materias primas, el número, el valor de pesaje real, la tolerancia, el tiempo de procesamiento por lotes, el procesamiento por lotes persona, número de lote, número de pedido, etc. Para toda la información de pesaje completa, el sistema proporciona funciones de consulta y estadísticas. Busque por fecha, número de lote, número de lote, operador y otra información. Los resultados de la consulta se pueden exportar a una hoja de cálculo.

5 、 Verifique antes de mezclar para garantizar la precisión del proceso y la ausencia de errores

Los tipos de sabor de material pequeño se identificarán controlados por código durante el proceso de pesaje, en la mayor medida posible para eliminar la selección manual de material pequeño, variedades de sabor, para evitar el fenómeno de selección errores Se pueden agregar grandes cantidades de excipientes que no se pueden pesar, como azúcar blanco, etc., mediante solicitud de información, de modo que se puedan monitorear y registrar todo tipo de excipientes en el momento de la dosificación. Después del pesaje, se imprimirá la etiqueta de pesaje y cada materia prima se comparará con la etiqueta una por una. La integridad del pedido se verificará de acuerdo con la etiqueta de pesaje durante el proceso de mezcla. Los materiales en el lote se combinarán con el tanque de mezcla uno por uno.

Los tipos de sabor de material pequeño se identificarán controlados por código durante el proceso de pesaje, en la mayor medida posible para eliminar la selección manual de material pequeño, variedades de sabor, para evitar el fenómeno de selección errores Se pueden agregar grandes cantidades de excipientes que no se pueden pesar, como azúcar blanco, etc., mediante solicitud de información, de modo que se puedan monitorear y registrar todo tipo de excipientes en el momento de la dosificación. Después del pesaje, se imprimirá la etiqueta de pesaje y cada materia prima se comparará con la etiqueta una por una. La integridad del pedido se verificará de acuerdo con la etiqueta de pesaje durante el proceso de mezcla. Los materiales en el lote se combinarán con el tanque de mezcla uno por uno.

6 、 reconocimiento de código de barras/código QR, impresión automática de etiquetas de peso

En el proceso de gestión de inventario de materias primas, ingredientes de fórmula y productos terminados fuera del almacén, todo el proceso con gestión de identificación de etiquetas de código de barras (código QR). En el proceso de almacenamiento de materias primas, producción de ingredientes y empaque de productos terminados, la impresora de etiquetas imprimirá automáticamente la etiqueta que contiene el código de barras después del pesaje y luego la etiquetará manual o automáticamente. El contenido de la etiqueta de código QR de las materias primas que se entregarán desde el almacén incluye: plan de producción, variedad de producción, turno, producción planificada, variedad de materiales pequeños que se agregarán, peso de los materiales pequeños relevantes, boca de la lata de alimentación, la persona recibir materiales, tiempo de recepción, tiempo de alimentación, etc., y luego pasar a la siguiente operación a través de esta etiqueta.

La implementación de estos módulos funcionales puede sentar una base sólida para la realización de la informatización de la gestión de producción del taller empresarial y mejorar en gran medida la eficiencia de producción de los talleres empresariales.

En el proceso de gestión de inventario de materias primas, ingredientes de fórmula y productos terminados fuera del almacén, todo el proceso con gestión de identificación de etiquetas de código de barras (código QR). En el proceso de almacenamiento de materias primas, producción de ingredientes y empaque de productos terminados, la impresora de etiquetas imprimirá automáticamente la etiqueta que contiene el código de barras después del pesaje y luego la etiquetará manual o automáticamente. El contenido de la etiqueta de código QR de las materias primas que se entregarán desde el almacén incluye: plan de producción, variedad de producción, turno, producción planificada, variedad de materiales pequeños que se agregarán, peso de los materiales pequeños relevantes, boca de la lata de alimentación, la persona recibir materiales, tiempo de recepción, tiempo de alimentación, etc., y luego pasar a la siguiente operación a través de esta etiqueta.

La implementación de estos módulos funcionales puede sentar una base sólida para la realización de la informatización de la gestión de producción del taller empresarial y mejorar en gran medida la eficiencia de producción de los talleres empresariales.

Concéntrese en la fabricación inteligente, ¡Beyond siempre está en el camino!

Previa:

ninguno Noticias

Productos calientes