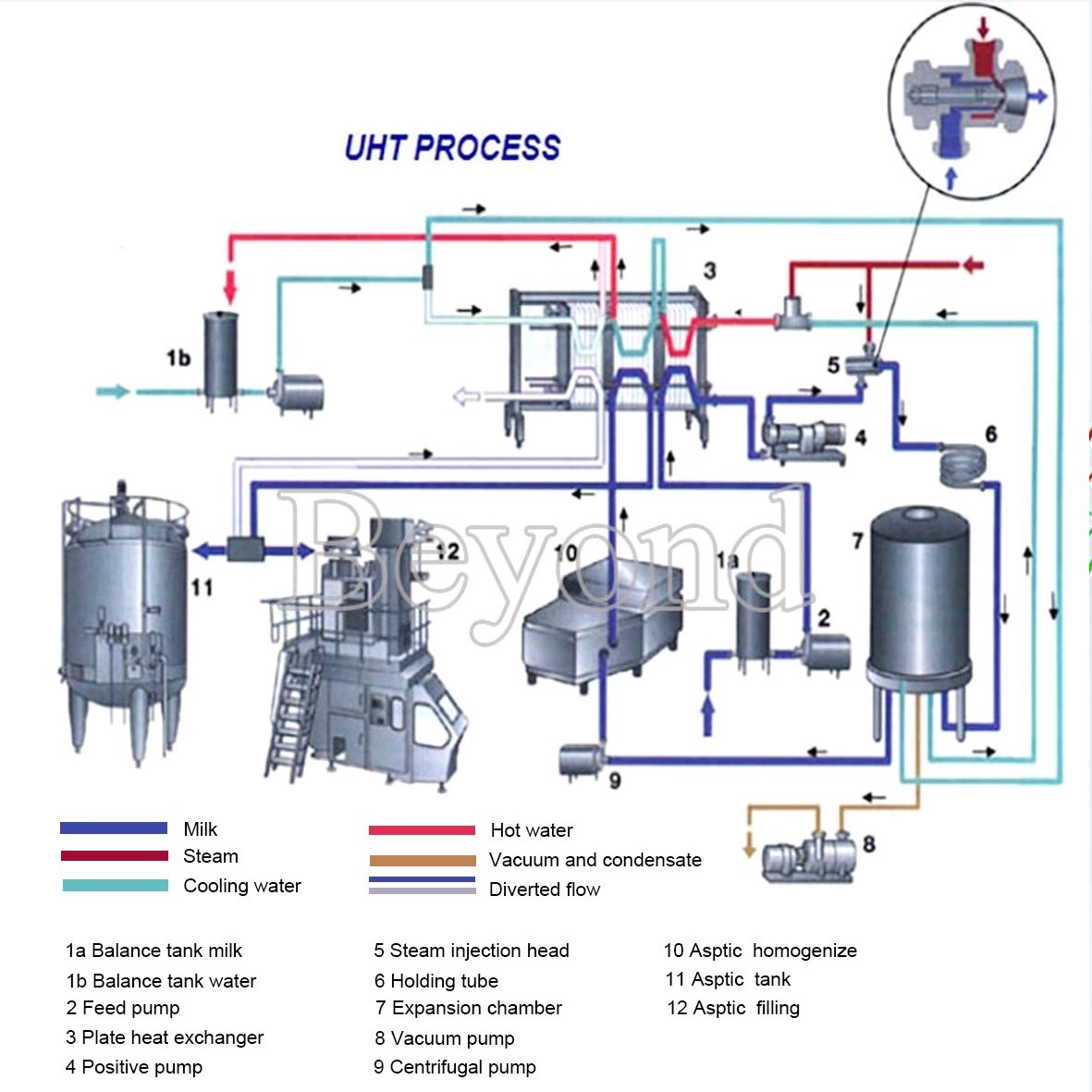

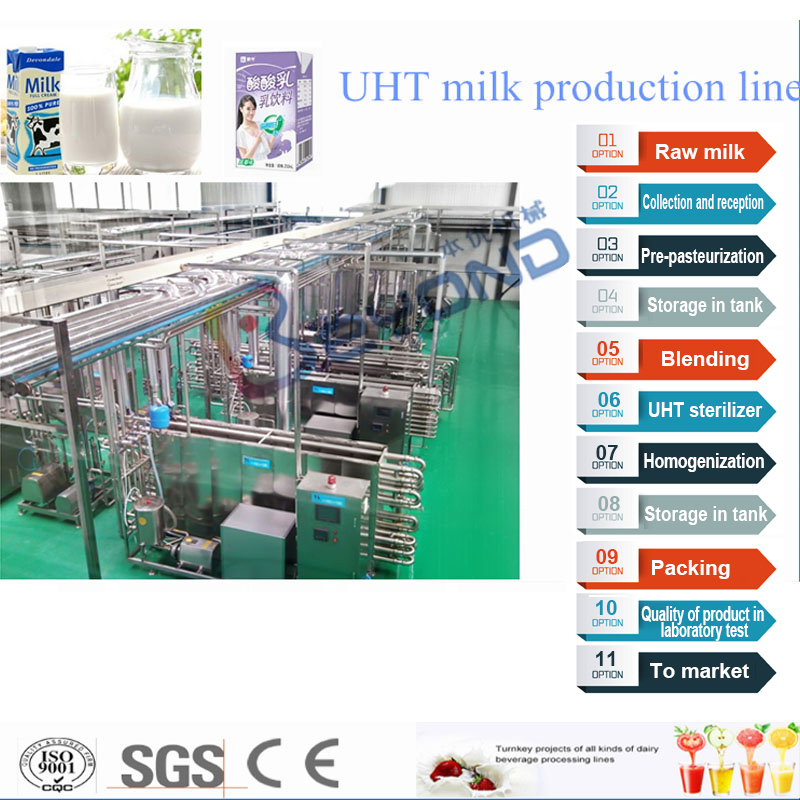

Un esterilizador aséptico de placas, también conocido como UHT (Ultra High Temperature), es un equipo utilizado en la industria de alimentos y bebidas para llevar a cabo el proceso de pasteurización UHT de manera continua y eficiente. Consiste en un sistema de placas que permiten calentar y enfriar rápidamente el producto alimenticio a altas temperaturas.

El proceso de esterilización aséptica de placas UHT implica el calentamiento del producto a temperaturas extremadamente altas, generalmente alrededor de 135 a 150 grados Celsius, durante un corto periodo de tiempo, típicamente unos segundos. Esto se logra mediante el uso de intercambiadores de calor en placas, donde se pasa el producto y se lo somete a un tratamiento térmico rápido.

El diseño de las placas del esterilizador aséptico permite una transferencia de calor eficiente, lo que asegura que el producto alcance rápidamente la temperatura requerida para la esterilización. Estas placas están separadas por juntas de goma de grado alimentario que evitan el contacto directo entre el producto y los medios de calentamiento, manteniendo un ambiente estéril.

Tras el calentamiento, el producto se enfría rápidamente a través del mismo sistema de placas, utilizando un proceso de recuperación de calor para optimizar la eficiencia energética. Una vez completado el proceso de esterilización, el producto se envasa en recipientes asépticos para garantizar su conservación a largo plazo sin necesidad de refrigeración, ya que el tratamiento térmico ha inactivado los microorganismos y enzimas dañinos.

La utilización de un esterilizador aséptico de placas UHT ofrece varias ventajas, como una mayor vida útil del producto, la eliminación de patógenos y microorganismos dañinos, así como una reducción de la carga enzimática que puede afectar la calidad y las propiedades nutricionales del alimento o bebida.

El esterilizador UHT (Ultra High Temperature) de placas tiene varias ventajas en comparación con otros métodos de esterilización. Estas son algunas de las principales ventajas:

1. Alta efectividad de esterilización: El esterilizador UHT de placas es capaz de alcanzar temperaturas de esterilización muy altas, generalmente entre 135°C y 150°C, lo que permite una eliminación casi completa de los microorganismos y enzimas presentes en el producto. Esto garantiza la seguridad alimentaria y una mayor vida útil sin necesidad de conservantes.

2. Conservación de nutrientes y características sensoriales: La esterilización UHT de placas tiene un tiempo de proceso corto, lo que ayuda a preservar los nutrientes y características sensoriales de los alimentos. A diferencia de otros métodos de esterilización que implican largos tiempos de tratamiento térmico, el esterilizador UHT de placas minimiza el deterioro de los alimentos, manteniendo su sabor, textura y valor nutricional.

3. Mayor eficiencia energética: Los esterilizadores UHT de placas utilizan un diseño de intercambiador de calor eficiente, lo que significa que requieren menos energía para calentar y enfriar el producto. Esto reduce los costos operativos y el consumo de energía, lo que puede ser beneficioso tanto para el medio ambiente como para la economía de la empresa.

4. Flexibilidad en la producción: Este tipo de esterilizador se adapta a una amplia gama de productos, tanto líquidos como semisólidos, como leche, jugos, sopas, salsas, entre otros. Además, su diseño modular permite ampliar o reducir la capacidad de producción según sea necesario.

5. Eliminación de contaminantes y prolongación de la vida útil: El proceso UHT de placas es capaz de eliminar no solo los microorganismos patógenos, sino también los esporulados, bacterias lácticas, mohos y levaduras. Además, el uso de altas temperaturas ayuda a prolongar la vida útil del producto, ya que inhibe el crecimiento de microorganismos y enzimas que pueden causar su deterioro.

En resumen, las ventajas del esterilizador UHT de placas incluyen una alta efectividad de esterilización, conservación de nutrientes y características sensoriales, mayor eficiencia energética, flexibilidad en la producción y prolongación de la vida útil del producto. Estas ventajas han llevado a que este método sea ampliamente utilizado en la industria alimentaria para garantizar la seguridad y calidad de los alimentos.

Campo de aplicación: bebidas de jugo y otras industrias de alimentos líquidos. La unidad de intercambiador de calor tubular está diseñada para esterilizar y enfriar leche y jugo, así como productos que contienen fibras y partículas. La temperatura de esterilización es típicamente de 135 ℃ ~ 140 ℃ durante 4 segundos. .

Diseño estándar: la unidad está premontada y probada antes de salir de fábrica. La instalación en sitio solo requiere conexión a servicio externo como entrada y salida de producto, agua, vapor, aire y electricidad.

La unidad se compone de:

- Bastidor

- Conjunto de intercambiadores de calor tubulares con: Sección de

regeneración Sección de

esterilización Sección

de agua caliente Sección de

refrigeración

- Tanque de equilibrio

- Bomba de producto

- Tubo de retención

- Bomba de agua caliente

- Panel de control con:

Controlador PLC

Color Interfaz hombre-máquina

Alarma por alta y baja temperatura

Alarma de alta temperatura y bajo caudal en la sección de agua caliente

Botones de arranque/parada de las bombas

Indicador y control de la temperatura de pasteurización

- Conjunto de tuberías internas, válvulas y accesorios

La unidad está diseñada para CIP mediante recirculación sobre el tanque de equilibrio y dosificación de productos químicos automáticamente.

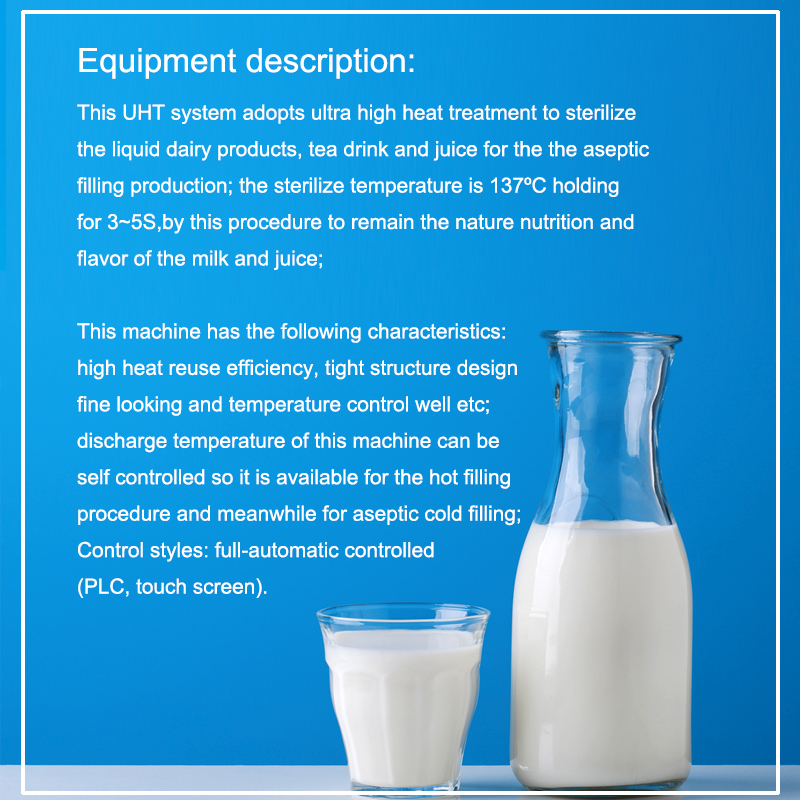

Técnicas: 5℃→65℃(homogeneizador)→137℃(3-5S)→20℃-25℃. Este sistema UHT adopta un tratamiento térmico ultra alto para esterilizar los productos lácteos líquidos, bebidas de té y jugos para la producción de llenado aséptico; la temperatura de esterilización es de 137 ℃ y se mantiene durante 3 ~ 5S, mediante este procedimiento se mantiene la nutrición natural y el sabor de la leche y el jugo;

Técnico:

|

Modelo |

Producción |

temperatura |

Tenencia |

esterilizar la temperatura |

Temperatura de salida del producto |

Consumo de vapor |

Presión de aire comprimido |

Consumo de aire comprimido |

Externo |

Peso total de la máquina |

|

LG-UHT-1 |

1000 |

5℃ |

4-15 |

105~143℃ |

20 ℃ |

~150 kg/h |

0.6MPa |

50L/H |

3500×2000×2500 |

1700kg |

|

LG-UHT-2 |

2000 |

5℃ |

4-15 |

105~143℃ |

20 ℃ |

~210 kg/h |

0.6MPa |

50L/H |

3500×2000×2500 |

2000Kg |

|

LG-UHT-3 |

3000 |

5℃ |

4-15 |

105~143℃ |

20 ℃ |

~280Kg/H |

0.6MPa |

60L/H |

4500×2500×2200 |

2200Kg |

|

LG-UHT-4 |

4000 |

5℃ |

4-15 |

105~143℃ |

20 ℃ |

~350Kg/hora |

0.6MPa |

60L/H |

5000×2000×2200 |

2500Kg |

|

LG-UHT-5 |

5000 |

5℃ |

4-15 |

105~143℃ |

20 ℃ |

~420 kg/h |

0.6MPa |

70 litros por hora |

5000×2000×2200 |

2800kg |