Una línea de procesamiento de mango se refiere a un conjunto de equipos y maquinarias diseñados para llevar a cabo las diversas etapas del procesamiento de mangos, desde la recepción y selección de la materia prima hasta la obtención de productos finales como jugo, pulpa, trozos, deshidratados, entre otros. A continuación, se mencionan las principales etapas o elementos que pueden formar parte de una línea de procesamiento de mango:

1. Recepción y pesado: Consiste en recibir los mangos provenientes del campo, realizar la descarga de los contenedores y registrar el peso de la materia prima.

2. Lavado: Los mangos pasan por un proceso de lavado para eliminar impurezas y residuos.

3. Pelado y corte: Se realiza la eliminación de la piel mediante peladoras especializadas y posteriormente se lleva a cabo el corte del mango en distintos formatos según los productos finales deseados.

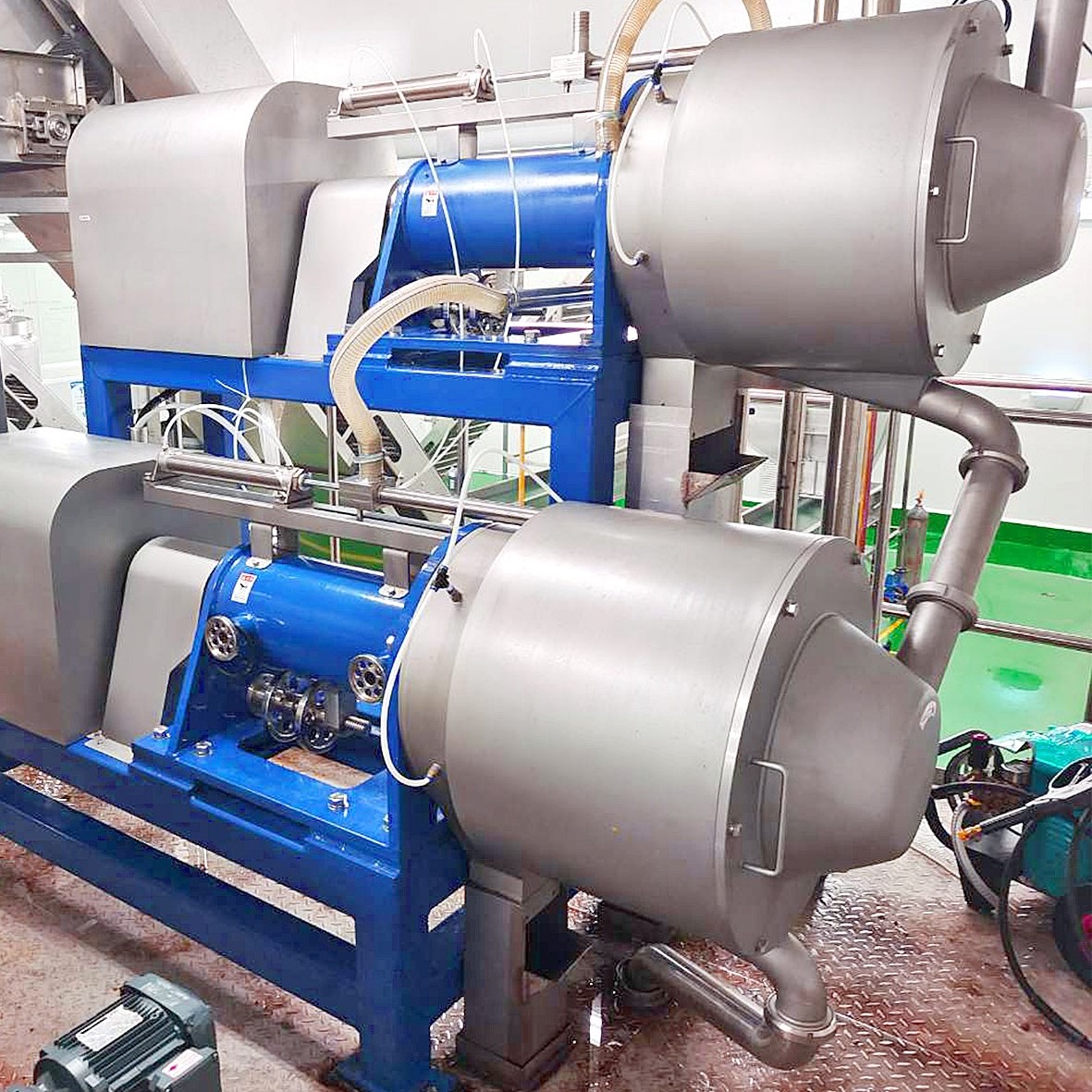

4. Deshuesado: En el caso de obtener pulpa de mango, se realiza la extracción de la semilla o hueso.

5. Triturado: Los mangos se trituran para obtener una masa o puré homogéneo.

6. Pasteurización: Es un proceso de calentamiento controlado que se aplica para eliminar microorganismos y alargar la vida útil de los productos.

7. Envasado: Los productos procesados de mango se envasan en diferentes formatos, como botellas, bolsas, latas, entre otros, dependiendo del tipo de producto final.

8. Etiquetado y embalaje: Se etiquetan los envases con la información requerida y se realiza el embalaje para su posterior distribución.

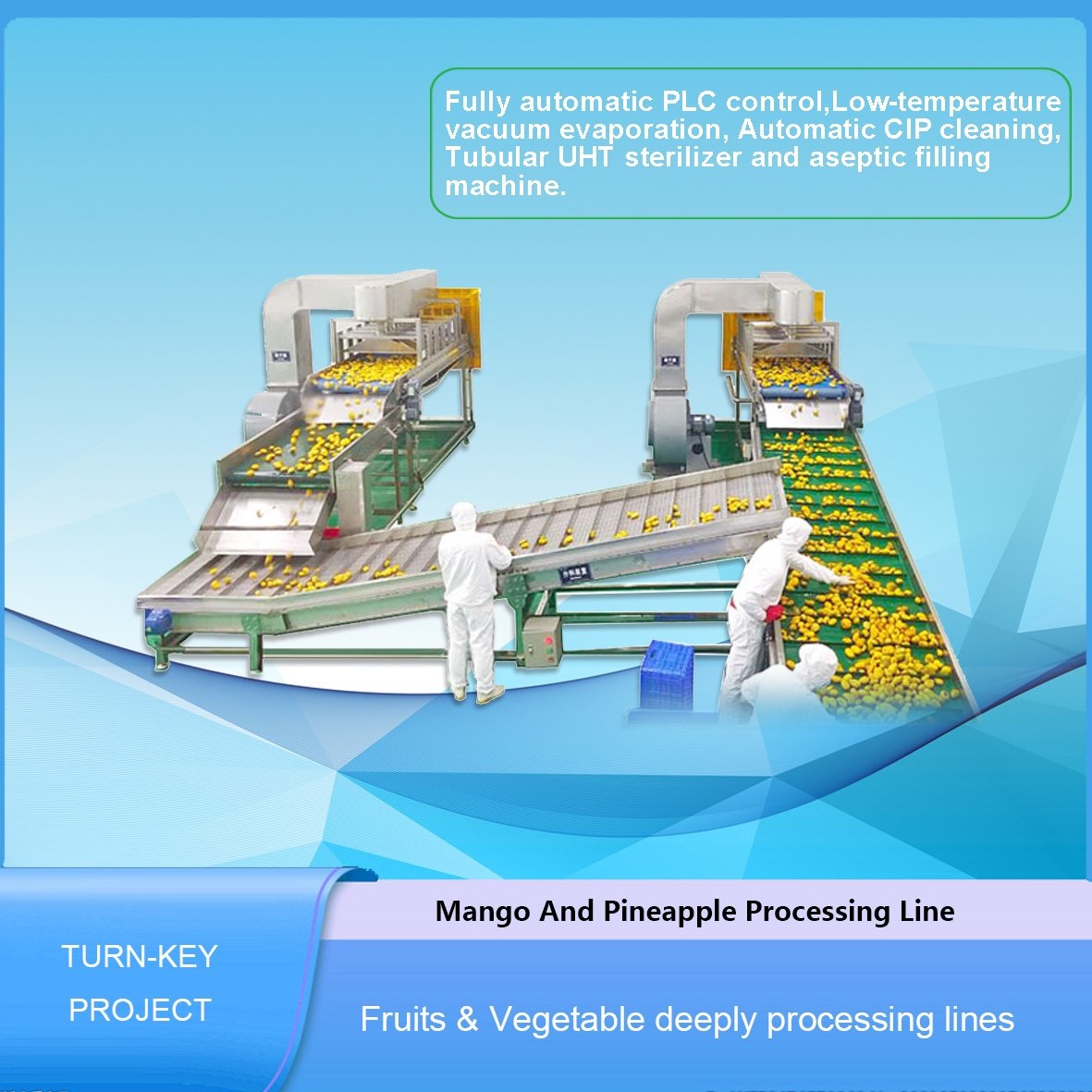

Características de la planta de jugo de mango

1. La capacidad de procesamiento es variada.

2. La línea puede tratar con características similares de las frutas.

3. Uso de la deshuesadora de mango de alta eficiencia para mejorar el porcentaje de producción de mango de manera efectiva.

4. Usando un extractor de jugo de banda eficiente para mejorar la eficiencia del jugo y el porcentaje de producción de piña.

5. El proceso de producción de control PLC totalmente automático para ahorrar mano de obra y facilitar la gestión de la producción.

6. Evaporación al vacío a baja temperatura, maximiza la reserva de sustancias de sabor y nutrientes, también ahorra energía.

7. El esterilizador UHT tubular y la máquina de llenado aséptico producen productos de jugo aséptico de alta calidad.

8. Limpieza CIP automática, asegura toda la línea de equipos de higiene alimentaria y requisitos de seguridad.

|

Materia prima: |

Mango y piña Melocotón, albaricoque, ciruela y otras frutas de pulpa similar con semilla dura |

|

Producto final: |

Jugo natural, jugo concentrado, jugo transparente, jugo turbio, frutas enlatadas |

|

Capacidad de producción: |

20T/D-2000T/D |

|

Porcentaje de salida: |

≥90% |

|

Contenido solido |

7~12brix |

|

Tipo de embalaje para producto final: |

Bolsa aséptica/botella de vidrio/botella de PET/caja superior a dos aguas/Tetra Pak |

Los productos finales y los envases de embalaje

-Pulpa/puré de mango concentrado envasado en bolsas asépticas en bidones o en contenedores bag in box.

-Pulpa/puré de mango no concentrado llenado en bolsas asépticas en tambores o contenedores bag in box.-Jugo de mango mezclado llenado en botellas de PET/vidrio, latas pequeñas, tetra paks, cartones u otros envases pequeños.-Jugo de mango NFC llenado en botellas de PET/vidrio, cartones asépticos.-Chips/rebanadas de mango seco llenas en bolsas o frascos.

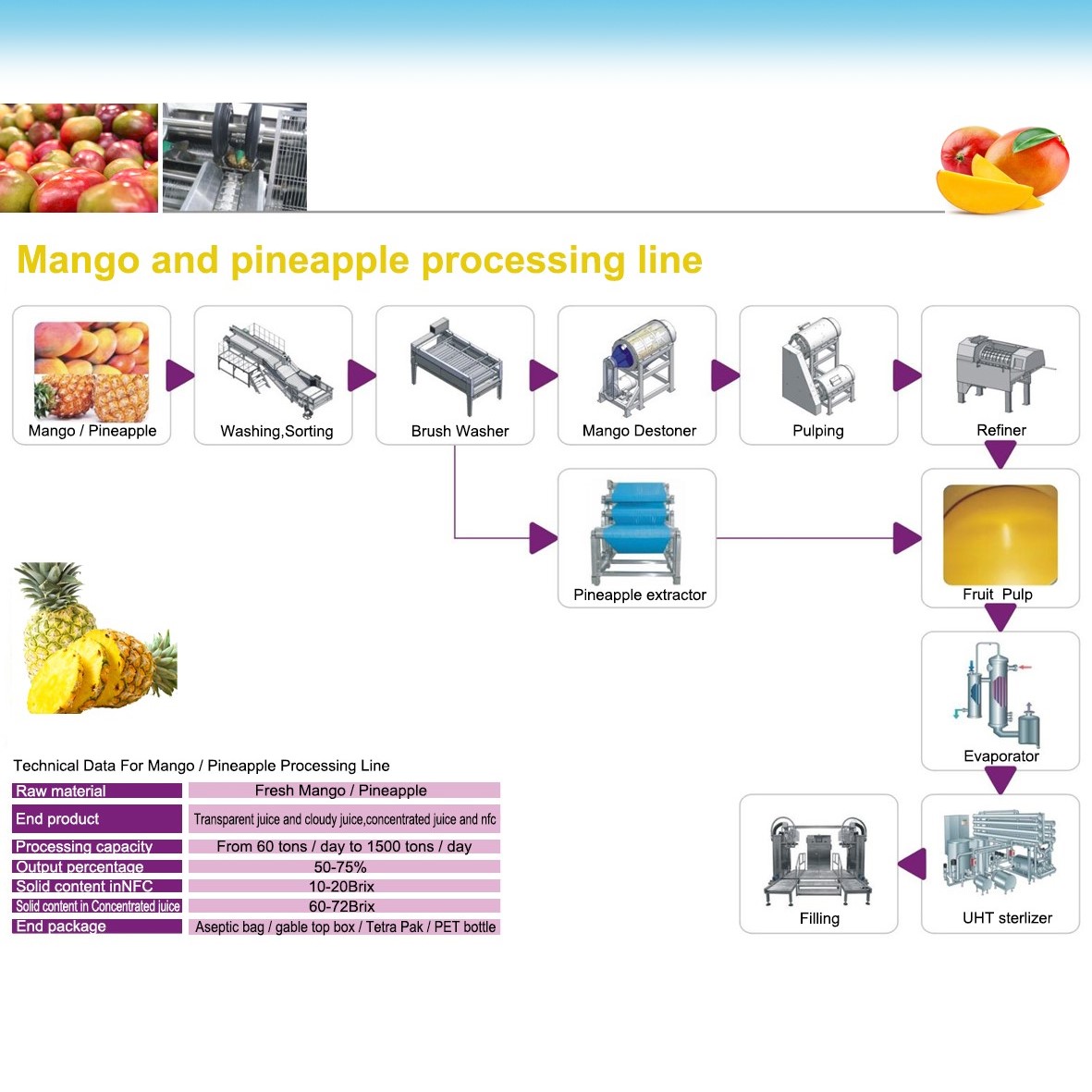

Diagrama de flujo de procesamiento de la línea de procesamiento de mango Diagrama de flujo de

Pulpa/puré de mango concentrado Mango

fresco después de lavar, clasificar, deshuesar y pelar, filtrar, evaporar, esterilizar y luego llenar bolsas asépticas de 220 kg en tambores. Los productos finales del parámetro técnico de jugo de mango concentrado son Brix 28-30% o 30-32%, el valor de PH es 3.0-4.0. Diagrama de

Flujo de pulpa/puré de mango no concentrado Mango

fresco después de lavar, clasificar, deshuesar y pelar, filtrar la pulpa, homogeneizar, desgasificar al vacío, esterilizar y luego llenar en tambores de bolsas asépticas de 220 kg. Los productos finales del parámetro técnico de pulpa/puré de mango no concentrado son ese valor Brix es 14-22%, Acidez total: 0.3-1.1%, PH: 3.2-4.0, Contenido de pulpa:> 40%. Diagrama de

Flujo de néctar/jugo de mango mezclado

El puré/jugo de mango concentrado son materias primas, después de mezclarlo con agua y azúcar y otros aditivos, homogeneizar y desgasificar, esterilizar, el jugo de mango final se llena en botellas de PET/vidrio, latas pequeñas, cartones asépticos .

Diagrama de flujo de néctar de mango NFC

El mango se lava, pela, rebana y seca para hacer rodajas de mango seco. Se tarda de 20 a 30 horas en completar el secado de cada lote de mangos frescos. La humedad de las rodajas de mango fresco está entre el 80 % y el 85 %. Después de secarse con una secadora con bomba de calor, la humedad de las rebanadas de mango seco es de aproximadamente 10 %-12 %. El secado con bomba de calor se completa en 5 etapas: la primera etapa es de 55 ℃, que es la etapa de calentamiento, la segunda etapa es de 60 ℃, la etapa de deshumidificación, la tercera etapa es 62 ℃, la etapa de deshumidificación continua, la cuarta etapa es 58 ℃, enfriamiento y deshumidificación, y la última etapa 55 ℃, consolidación y deshumidificación.

Máquina de llenado de pulpa/puré de mango concentrado

Tenemos una llenadora aséptica de una o dos cabezas para llenar el puré de mango concentrado en bolsas asépticas de 220 kg en tambores, la capacidad es de 1 tonelada por hora a 5 toneladas por hora. Y el puré de mango concentrado en bolsas asépticas tiene una vida útil prolongada de aproximadamente 2 años en un ambiente frío. La máquina de llenado de bolsas asépticas es un saneamiento completo con función de limpieza CIP, el llenado de puré de mango se controla mediante un medidor de flujo con alta precisión, la cámara de llenado se esteriliza con vapor para garantizar las condiciones asépticas .

Condición: Nuevo Nombre de la

marca: Shanghai Beyond;

Tipo: línea de procesamiento completa/proyecto llave en mano/procesamiento de frutas y verduras/procesamiento de lácteos/procesamiento de bebidas

Voltaje: 220v/380v

Potencia (W): 100-200kw

Peso: diferente tamaño diferente peso/

dimensión personalizada (L * W * H): diferente tamaño diferente dimensión/personalizado

Certificación: CE e ISO

Garantía: 12 meses/1 año

Servicio posventa proporcionado: Ingenieros disponibles para reparar maquinaria en el extranjero

Material principal: SUS304 o SUS316

Tipo de control: automático, semiautomático Consumo de

energía: Bajo consumo con alta eficiencia

Capacidad : 500-10000L/H-personalizado

Período de instalación: 1-3 meses

Período de tiempo: 30 días-120 días

Material de las tazas: bolsas, caja de papel, botella de vidrio, botella para mascotas, botella de vidrio

Condiciones de almacenamiento del producto: temperatura ambiente; baja temperatura;

Maquinaria relacionada de la línea de procesamiento de

Frutas Silo de almacenamiento de frutas-- Lavadora, clasificadora-- Máquina clasificadora/clasificadora Extractor exprimidor--Refinador de jugo—separador—evaporador—Producto concentrado de jugoRecolector-esterilizador de pulpa/carne de fruta—máquina de llenado—refinador de aceite esencial de pulpa de fruta —aceite de frutaRecolector de residuos de fruta—alimento animalExtracción por remojo, precocción, despulpado, congelación rápida, despalilladora, ultrafiltración, decoloración, despedregadora, trituradora, lavado de piedra, lavado cepillado, extractor de piña, refinador, enzimólisis, filtración, sistema de limpieza CIP

Proceso de personalización de la línea de procesamiento de mango

El proceso de personalización de la línea de procesamiento de mango generalmente implica los siguientes pasos clave para garantizar que la línea de producción pueda convertir eficientemente el mango fresco en productos de mango de alta calidad, como jugo de mango, Mango seco u otros productos de procesamiento de mango:

1. Análisis de necesidades: primero, Comuníquese en profundidad con el cliente para comprender sus necesidades específicas, incluidos los requisitos de producción, el tipo de producto (como jugo puro, mermelada, fruta seca, etc.), el grado de automatización esperado, las limitaciones de espacio, el alcance del presupuesto y cualquier requisito técnico especial o estándar de seguridad alimentaria.

2. Planificación del diseño: sobre la base del análisis de las necesidades, el equipo de diseño desarrollará un plan de diseño preliminar, que abarcará el diseño de la línea de producción, la selección de equipos (como limpiadoras, peladoras y desnuclearizadoras, exprimidoras / cortadoras, secadoras, equipos de llenado bactericida, etc.) y el diagrama de flujo del proceso. Este paso también tendrá en cuenta la eficiencia energética y los requisitos ambientales.

3. Evaluación técnica y selección de modelos: revisar el plan de diseño con el cliente, discutir y determinar varios parámetros técnicos, incluida la marca del equipo, los indicadores de rendimiento, la durabilidad del material, etc. Puede proporcionar una variedad de opciones de configuración de dispositivos para que los clientes elijan de acuerdo con sus propias condiciones.

4. Estimación y cotización de costos: de acuerdo con el equipo seleccionado y el plan de diseño, se da un presupuesto de costos detallado, incluidos los costos de adquisición de equipos, los costos de instalación y puesta en marcha, los costos de transporte y los posibles costos de mantenimiento posterior.

5. Firma del contrato: después de que ambas partes confirmen que es correcto, firmen el contrato del proyecto para aclarar el alcance del proyecto, el tiempo de entrega, las condiciones de pago y el servicio post - venta.

6. Fabricación y montaje de la línea de producción: de acuerdo con el contrato, el proveedor comienza a fabricar el equipo y realiza el premontaje y las pruebas en la fábrica para garantizar que los componentes trabajen juntos correctamente.

7. Instalación y puesta en marcha en el sitio: después de que el equipo llega al sitio del cliente, el equipo profesional se encarga de la instalación y puesta en marcha, durante la cual puede ser necesario cooperar con la preparación de las instalaciones del cliente, como el suministro de agua y electricidad, la nivelación del suelo, etc.

8. Capacitación operativa y producción de prueba: capacitar a los operadores de clientes en operación y mantenimiento de equipos, y luego llevar a cabo la producción de prueba, ajustar los parámetros de los equipos para lograr el estado óptimo de producción.

9. Aceptación y entrega: después de que la producción de prueba sea exitosa y cumpla con los estándares establecidos, se organizará la aceptación formal. La aceptación está calificada, marcando la finalización de la entrega del proyecto y entrando en la etapa de servicio post - venta.

10. Apoyo post - venta: proporcionar apoyo técnico continuo, suministro de piezas de repuesto y visitas periódicas de regreso para garantizar el funcionamiento estable a largo plazo de la línea de producción.

Este proceso refleja todo el proceso, desde las necesidades del cliente hasta la implementación final, y cada enlace necesita una planificación detallada y una estrecha comunicación.