La planta de procesamiento automático de jugo de melocotón es una instalación de producción altamente integrada y automatizada, centrada en el procesamiento y transformación de melocotones en productos finales de jugo de melocotón. El establecimiento de tal fábrica, además de los diversos enlaces técnicos de la línea de procesamiento automático de jugo de melocotón mencionada anteriormente, también implica los siguientes aspectos clave:

1. Selección y planificación del sitio de la fábrica: elija un lugar con ubicación geográfica superior, transporte conveniente y cerca del lugar de origen de las materias primas para construir la fábrica, teniendo en cuenta los requisitos de protección ambiental, y realice una planificación razonable del área de la fábrica.

2. Construcción de infraestructura: incluye la construcción de sistemas de suministro de energía hidroeléctrica, sistemas de tratamiento de aguas residuales, áreas logísticas de almacenamiento, áreas de oficinas e instalaciones de vida de los empleados.

3. Adquisición e instalación de equipos: comprar equipos avanzados de procesamiento totalmente automático de acuerdo con las necesidades de producción y garantizar la instalación y puesta en marcha correctas de los equipos.

4. Dotación de personal y capacitación: aunque la línea de producción está altamente automatizada, todavía se necesitan técnicos, personal de control de calidad, personal de mantenimiento, etc., para capacitarlos profesionalmente para garantizar el buen funcionamiento de la línea de producción.

5. Protección del medio ambiente y desarrollo sostenible: implementar medidas de ahorro de energía y reducción de emisiones, como el reciclaje de aguas residuales, el tratamiento y reciclaje de residuos, de acuerdo con las regulaciones locales de protección ambiental.

6. Obtener la certificación pertinente: obtener la certificación internacional de seguridad alimentaria y gestión de la calidad, como ISO y haccp, y mejorar la competitividad del producto y la confianza del mercado.

7. Estrategia de mercado y construcción de redes de ventas: aclarar el posicionamiento en el mercado, establecer canales de ventas en línea y fuera de línea, llevar a cabo actividades de marketing de marca y expandir la cuota de mercado.

El establecimiento de una planta de procesamiento automático de jugo de melocotón es un proyecto de ingeniería complejo que implica muchos aspectos del conocimiento, como la planificación de inversiones, la tecnología de ingeniería y la gestión de operaciones. se recomienda formar un equipo profesional para la planificación e implementación detalladas.

1. Alimentación y limpieza automática: utilice una cinta transportadora para transportar automáticamente melocotones y limpie a fondo la suciedad de la superficie con un sistema de pulverización y cepillo de alta presión.

2. Desnuclearización automática y extracción de jugo: eliminar el núcleo de melocotón a través de una máquina avanzada de desnuclearización, y luego utilizar una máquina de extracción de jugo para extraer el jugo de melocotón, todo el proceso reduce la intervención manual y garantiza la pureza del jugo.

3. Filtración y aclaración: el sistema de filtración automática elimina los residuos de frutas y puede incluir técnicas de separación centrífuga o filtración por membrana para obtener jugo de melocotón claro.

4. Esterilización y enfriamiento: utilice tecnologías como uht (esterilización instantánea a alta temperatura) o HPP (esterilización a alta presión y baja temperatura) para esterilizar eficazmente manteniendo el sabor y la nutrición originales del jugo en la medida de lo posible, y luego enfriarlo rápidamente a la temperatura adecuada para el llenado.

5. Llenado estéril y tapa: rellenar automáticamente el jugo de melocotón en un ambiente estéril para entrar en el contenedor de embalaje pretratamiento y sellar automáticamente para reducir el riesgo de contaminación secundaria.

6. Embalaje y paletización: los productos que completan el llenado se transmiten automáticamente al área de embalaje para el sellado o embalaje, y luego el robot realiza el paletización automática para prepararse para el almacenamiento o la salida del almacén.

7. Control y detección de calidad: todo el proceso de producción se integra en un sistema de monitoreo de calidad en línea para monitorear parámetros clave (como ph, temperatura, indicadores microbianos, etc.) en tiempo real para garantizar que el producto cumpla con los estándares.

8. Sistema de gestión de la información: equipado con software como mes (sistema de ejecución de fabricación) y ERP (planificación de recursos empresariales) para realizar el seguimiento, análisis y gestión óptima en tiempo real de los datos de producción.

Las ventajas de la línea de procesamiento automático de jugo de melocotón son mejorar la eficiencia de la producción, reducir los errores manuales, garantizar la uniformidad del producto, reducir los costos operativos y mejorar el control de la seguridad alimentaria.

Los principales equipos de la línea de procesamiento de jugo de melocotón incluyen:

1. Lavadora: se utiliza para eliminar el suelo, los pesticidas residuales y las impurezas en la superficie del melocotón.

2. Pelador: uso de métodos físicos o químicos para suavizar la piel del melocotón y facilitar el pelaje.

3. Cortadora de desnuclearización: Corte automático de melocotón y retire el núcleo.

4. Trituradora: romper la carne de melocotón en pulpa.

5. Exprimidor: extracción de jugo puro de la pulpa de fruta.

6. Filtro / centrífuga: se utiliza para separar partículas sólidas del jugo y mejorar la claridad.

7. Esterilizador: esterilizar el jugo a alta temperatura para garantizar la seguridad del producto.

8. Sistema de refrigeración: Enfriar rápidamente el jugo esterilizado para mantener su sabor y nutrición.

9. Máquina de llenado estéril: llenar el jugo en el contenedor del embalaje en un ambiente estéril.

10. Máquina de sellado: cierre automático del recipiente después del llenado para garantizar la estanqueidad.

11. Equipo de inspección: realizar pruebas de calidad de los productos terminados para garantizar el cumplimiento de las normas.

12. Máquina de embalaje: completar el embalaje del producto final y prepararse para salir de la fábrica.

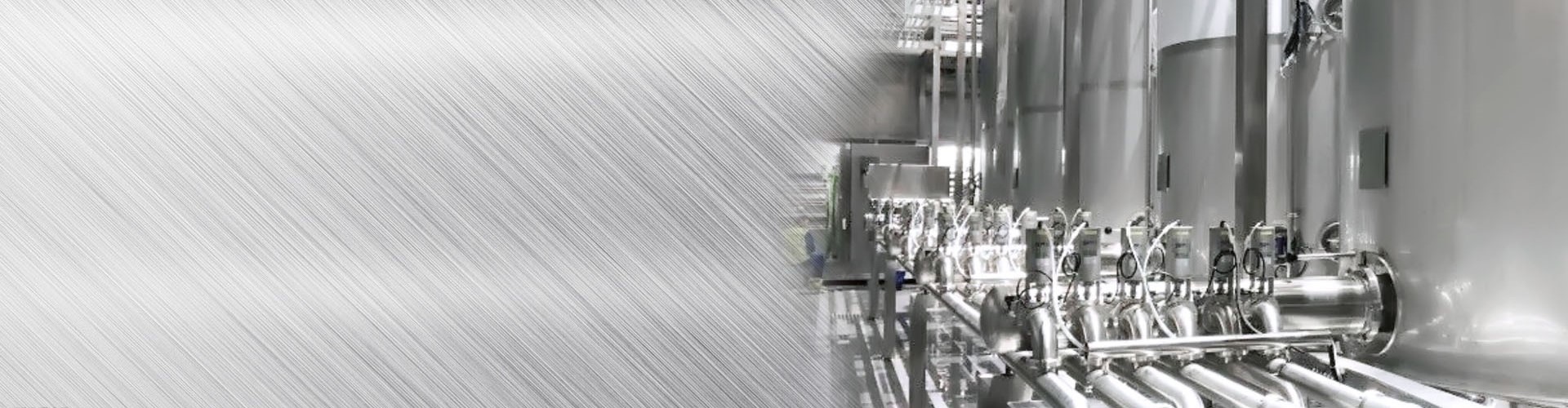

Estos equipos trabajan juntos para formar una línea de producción eficiente de jugo de melocotón.

Las materias primas de la línea de procesamiento de jugo de melocotón son principalmente melocotones frescos o refrigerados. La selección de materias primas de alta calidad es crucial para el sabor, el color y el valor nutricional del producto final. La selección de materias primas se centrará en los siguientes aspectos:

1. Madurez: elija melocotones con madurez moderada para garantizar la mejor relación azúcar - ácido y sabor.

2. Variedad: diferentes variedades de melocotón afectarán el color, el aroma y la dulzura del jugo, y el fabricante seleccionará la variedad adecuada de acuerdo con la demanda del mercado.

3. Frescura: la frescura afecta directamente el sabor fresco y la vida útil del jugo, por lo que los melocotones crudos deben tratarse lo antes posible para bloquear la frescura.

4. Apariencia y calidad: evitar el uso de frutas con plagas y enfermedades, daños mecánicos o maduración excesiva para garantizar la calidad del producto.

Después de una serie de tratamientos en la línea de procesamiento, los principales productos obtenidos son:

- Jugo de melocotón puro: sin añadir humedad y azúcar adicionales, conservar el sabor natural y la nutrición del melocotón.

- Jugo de melocotón concentrado: eliminar parte de la humedad por evaporación, facilitar el almacenamiento y el transporte, y diluirlo y reducirlo cuando se utilice.

- Bebidas con jugo de melocotón: puede agregar azúcar, agua, especias, vitamina C y otros ingredientes para ajustar la proporción de sabores y nutrientes para adaptarse a las necesidades más amplias de los consumidores.

- Latas de melocotón: además de los jugos, algunas líneas de producción también producen latas de melocotón que se comercializan como otra forma de producto.

Cada producto tendrá diferentes especificaciones y formas de embalaje según el posicionamiento en el mercado y las preferencias del consumidor, como botellas, cajas, latas o paquetes tetra pak.

La tecnología avanzada aplicada por la línea de procesamiento de jugo de melocotón tiene como objetivo mejorar la eficiencia, garantizar la seguridad alimentaria y conservar el sabor original del producto, principalmente en los siguientes puntos:

1. Técnica de pelado enzimático: utilizar agentes enzimáticos biológicos para suavizar la epidermis del melocotón de manera suave y eficiente, reducir el daño físico y mantener el color y la nutrición de la pulpa.

2. Esterilización a alta presión (hpp): el tratamiento a alta presión en lugar del tratamiento térmico tradicional puede matar eficazmente microorganismos, al tiempo que maximiza la conservación del sabor natural, el color y los nutrientes del jugo y prolonga la vida útil.

3. Tecnología de filtración por membrana: se utilizan tecnologías de membrana como ósmosis inversa y ultrafiltración para lograr una filtración y aclaración refinadas del jugo, mejorar la transparencia del producto y reducir el uso de aditivos.

4. Llenado y embalaje estéril: tecnología de llenado ambiental estéril completamente cerrada, combinada con materiales de embalaje de alta barrera, para garantizar que el producto se pueda conservar durante mucho tiempo sin agregar conservantes.

5. Sistema de control automatizado: integrar PLC (controlador lógico programable) y SCADA (sistema de adquisición y monitoreo de datos) para realizar el monitoreo y gestión inteligente de la línea de producción, mejorar la eficiencia de la producción y reducir los errores de intervención manual.

6. Tecnología de análisis sensorial: uso de nariz electrónica, lengua electrónica y otros equipos para la detección rápida de la calidad del jugo para garantizar la consistencia y la alta calidad del producto.

La aplicación de estas tecnologías no solo mejora la eficiencia de la producción y la calidad del producto, sino que también satisface la demanda del mercado de alimentos saludables y naturales.

Las medidas de ahorro de energía y protección del medio ambiente de la línea de procesamiento de jugo de melocotón son esenciales, y están comprometidas a reducir el consumo de energía y el impacto ambiental, principalmente en los siguientes aspectos:

1. Sistema de gestión energética (ems): monitorear el consumo de energía de toda la línea de producción a través de un sistema de gestión energética integrado y eficiente, y ajustar el Estado de funcionamiento del equipo en tiempo real para optimizar el uso de energía y reducir el desperdicio.

2. Actualización de equipos de ahorro de energía: utilice motores de ahorro de energía, accionamientos de conversión de frecuencia y otros equipos eficientes, así como sistemas de iluminación LED para reducir el consumo de energía. Por ejemplo, el uso de bombas y ventiladores impulsados por conversión de frecuencia puede ajustar la Potencia de acuerdo con las necesidades reales y evitar el consumo excesivo de energía.

3. Sistema de recuperación de energía térmica: una gran cantidad de energía térmica producida por el proceso de esterilización se puede reciclar a través de intercambiadores de calor para calentar el agua de limpieza u otros enlaces de calefacción, ahorrando así energía.

4. Tratamiento y reciclaje de aguas residuales: establecer un sistema avanzado de tratamiento de aguas residuales para purificar las aguas residuales generadas durante el proceso de producción, y parte del agua tratada se puede reciclar para limpiar frutas y otros enlaces de tratamiento preliminar para reducir el consumo de recursos hídricos.

5. Materiales de embalaje respetuosos con el medio ambiente: elija materiales de embalaje degradables o reciclables para reducir el uso de plástico y reducir la carga sobre el medio ambiente. Por ejemplo, envases de papel, plásticos biológicos PLA (ácido poliláctico), etc.

6. Recursos de residuos: los subproductos como los residuos de frutas se pueden convertir en biocombustibles o fertilizantes orgánicos a través de la tecnología de fermentación para lograr el reciclaje de los recursos.

7. Concepto de diseño ecológico: incorporar conceptos ambientales en la etapa inicial del diseño de la línea de producción, como el uso de materiales de construcción con bajas emisiones de carbono y optimizar el diseño de la planta para reducir el consumo de energía logística.

Estas medidas no solo ayudan a las empresas a reducir los costos operativos, sino que también mejoran su imagen de marca verde, en línea con las tendencias globales del desarrollo sostenible.

La instalación y puesta en marcha de la línea de procesamiento de jugo de melocotón es un proceso profesional y complejo, que generalmente incluye los siguientes pasos clave:

1. Planificación y preparación in situ: de acuerdo con los dibujos de diseño de la planta, trazar la ubicación específica de la línea de procesamiento para garantizar que la infraestructura de suministro de energía hidroeléctrica, sistema de drenaje y carga terrestre cumpla con los requisitos. Al mismo tiempo, prepare las herramientas de instalación y el equipo de Seguridad necesarios.

2. Descarga y colocación del equipo: utilice un equipo de elevación profesional para descargar y colocar cuidadosamente los componentes en la posición predeterminada para asegurarse de que las medidas de protección durante el transporte estén en su lugar y evitar daños en el equipo.

3. Montaje y conexión: ensamblar cada componente del equipo de acuerdo con las instrucciones del equipo y el diagrama de flujo preestablecido. Esto incluye conexiones de tuberías (como tuberías de materiales, tuberías de vapor, tuberías de agua condensada), cableado eléctrico e instalación de sistemas de control, etc., para garantizar que todas las conexiones estén selladas y evitar fugas.

4. Verificación y puesta en marcha:

• Puesta en marcha de una sola máquina: realizar pruebas funcionales separadas de cada equipo para comprobar si la dirección del motor, el ruido de funcionamiento, el control de temperatura, etc. son normales.

• Puesta en marcha conjunta: asegúrese de que la comunicación entre todos los equipos sea fluida, inicie el equipo de acuerdo con el orden del proceso de producción, realice la operación de prueba sin carga, observe el trabajo coordinado de toda la línea y ajuste el momento de la cooperación en todos los enlaces.

• Producción de prueba de materiales: añadir materias primas en pequeños lotes para la producción de prueba, comprobar si la calidad y la producción de la producción cumplen con los requisitos de diseño y ajustar los parámetros del proceso a tiempo.

5. Optimización y capacitación del rendimiento: de acuerdo con los resultados de la producción de prueba, la línea de producción se ajusta para optimizar el rendimiento. Al mismo tiempo, se proporciona capacitación profesional a los operadores, incluidos conocimientos de operación de equipos, mantenimiento y procedimientos de Seguridad.

6. Aceptación y entrega: después de completar toda la puesta en marcha y cumplir con los indicadores previstos, organizar los departamentos pertinentes para llevar a cabo la aceptación conjunta. Después de pasar la aceptación, se entrega oficialmente al Departamento de producción para su uso y se presentan manuales de operación detallados y guías de mantenimiento.

El proceso de personalización de la línea de procesamiento de jugo de melocotón se puede dividir aproximadamente en los siguientes pasos:

1. Análisis y planificación de las necesidades:

- comunicación con los clientes para aclarar las necesidades de capacidad de la línea de producción, el tipo de producto (como jugo de melocotón puro, jugo de melocotón concentrado, etc.), las limitaciones de espacio, el alcance del presupuesto y los requisitos especiales (como el grado de automatización, ahorro de energía y protección del medio ambiente, etc.).

- Realizar investigaciones de mercado para conocer las últimas tecnologías y estándares de la industria y proporcionar una base para el diseño de líneas de producción.

2. Formulación del plan de diseño:

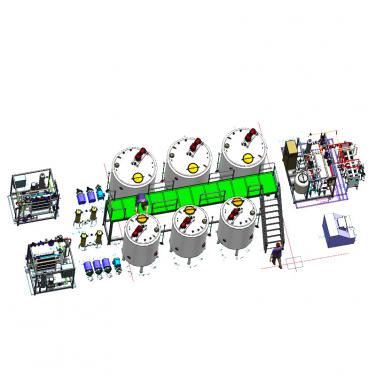

• sobre la base de los resultados del análisis de las necesidades, el equipo de diseño desarrollará un plan detallado de diseño de la línea de producción, incluida la selección de equipos, el diseño de procesos, la planificación de rutas de flujo de materiales, etc.

• Proporcionar simulaciones 3D o dibujos CAD para que los clientes entiendan intuitivamente el diseño y el flujo de trabajo de las futuras líneas de producción.

3. Discusión técnica y confirmación:

• Realizar varias rondas de discusiones técnicas con los clientes y revisar el plan de diseño hasta que ambas partes estén satisfechas.

• Confirmar detalles como la lista de equipos, los requisitos de material, los estándares de calidad y el servicio post - venta.

4. Firma del contrato:

• Las dos partes firman un contrato formal después de llegar a un acuerdo sobre el contenido del proyecto, el precio, el tiempo de entrega, el método de pago, etc.

5. Producción y montaje:

• De acuerdo con el contrato, se inicia la producción de equipos y piezas de repuesto y, si es necesario, se realiza la producción personalizada.

• antes del montaje del equipo, asegúrese de que todos los componentes cumplan con los estándares de calidad y realicen inspecciones de premontaje.

6. Instalación y puesta en marcha en el sitio:

• enviar un equipo de instalación profesional al sitio del cliente para la instalación del equipo, siguiendo el plan de diseño anterior.

• llevar a cabo un trabajo de puesta en marcha completo después de completar la instalación, incluida la puesta en marcha de una sola máquina y la puesta en marcha conjunta, para garantizar el buen funcionamiento de la línea de producción.

7. Capacitación operativa y aceptación:

- capacitación sistemática para los operadores de los clientes, incluyendo operación de equipos, mantenimiento diario y resolución de problemas.

• Organizar la aceptación final para garantizar que los indicadores de rendimiento de la línea de producción cumplan con los requisitos del contrato.

8. Servicio post - venta y apoyo técnico:

• Proporcionar soporte técnico a largo plazo y servicio post - venta, incluyendo inspecciones periódicas, respuesta rápida a fallas y suministro de accesorios.

Cada paso requiere una estrecha comunicación y cooperación con los clientes para garantizar que la línea de procesamiento de jugo de melocotón personalizada pueda satisfacer con precisión las necesidades de los clientes y funcionar de manera eficiente y estable.

Beyond Machinery tiene una empresa especializada en el diseño y fabricación de Línea de procesamiento de melocotón.Nuestros clientes están en todo el mundo y han tenido un gran éxito en sus respectivos campos. Estamos dispuestos a compartir tecnología avanzada y amplia experiencia con nuestros clientes y contactarnos de inmediato para obtener las últimas soluciones y ofertas de equipos.