Breve introducción a la producción de productos lácteos El equipo de mezcla es un dispositivo clave indispensable en el proceso de procesamiento de productos lácteos. Se utiliza principalmente para mezclar varios ingredientes de manera uniforme para garantizar la calidad, la estabilidad y la consistencia del producto. A continuación se muestra una descripción detallada del equipo de mezcla de productos lácteos:

1. Principio de funcionamiento

Los equipos de mezcla utilizan agitación mecánica o acción física para dispersar completamente y distribuir de manera uniforme los diferentes ingredientes en el líquido. El proceso específico es el siguiente:

•Mezcla: Utilizar cuchillas o paletas giratorias para revolver el líquido de manera que las partículas sólidas o los componentes líquidos se dispersen uniformemente.

• Fuerza de corte: El agitador giratorio de alta velocidad genera una fuerza de corte que rompe las partículas grandes en partículas más pequeñas, mejorando aún más el efecto de mezcla.

•Circulación: El proceso de hacer circular líquido en un recipiente mediante bombeo u otros medios para garantizar que todos los ingredientes se mezclen uniformemente.

2. Tipos principales

Según diferentes métodos de trabajo y escenarios de aplicación, los equipos de mezcla de lácteos se pueden dividir en los siguientes tipos:

•Mezclador vertical: adecuado para materiales de alta viscosidad como base de yogur, crema, etc. Generalmente está equipado con múltiples capas de paletas agitadoras para garantizar que el material esté completamente mezclado de arriba a abajo.

•Mezclador horizontal: adecuado para materiales de baja viscosidad como leche, suero, etc. Generalmente equipados con paletas agitadoras de una o dos capas, adecuados para producción a gran escala.

•Mezclador estático: utiliza una estructura interna fija para lograr la mezcla automática de líquidos durante el flujo y se utiliza comúnmente en sistemas de transporte por tuberías.

• Mezclador de alta velocidad: mediante el efecto de corte entre el rotor y el estator giratorios de alta velocidad, las partículas grandes se pueden triturar rápidamente y dispersar de manera uniforme. Es adecuado para ocasiones que requieren una mezcla fina.

3. Ámbito de aplicación

Los equipos de mezcla se utilizan ampliamente en la industria láctea, especialmente en las siguientes áreas:

•Mezcla de leche: mezclar leche de diferentes fuentes para garantizar la consistencia en la composición y mejorar la calidad del producto.

• Producción de yogur: Mezclar uniformemente cultivos iniciadores, azúcares y otros aditivos con la base de leche para garantizar un proceso de fermentación consistente.

•Elaboración de crema: mezclar la crema con otros ingredientes para garantizar que tenga una textura uniforme y un sabor suave.

• Preparación de emulsiones: mezclar aceite y agua para formar una emulsión estable, como la fórmula infantil.

4. Ventajas

• Mejora la calidad del producto: la mezcla uniforme garantiza una composición consistente del producto, mejorando la calidad y la estabilidad del producto.

• Sabor y gusto mejorados: una mezcla completa permite una distribución uniforme de los ingredientes, mejorando el sabor y el gusto del producto.

• Reduce la sedimentación y la estratificación: mediante una mezcla eficaz, se reducen la sedimentación y la estratificación, alargando la vida útil del producto.

•Alto grado de automatización: Los equipos de mezcla modernos generalmente están equipados con sistemas de control avanzados para lograr una operación automatizada y un monitoreo en tiempo real.

5. Parámetros de funcionamiento

Para garantizar el mejor efecto de mezcla, es necesario establecer razonablemente los siguientes parámetros operativos:

•Velocidad de mezcla: Seleccione la velocidad de agitación adecuada según las características del material y los requisitos de mezcla. Generalmente 50-200 rpm.

•Tiempo de mezcla: Determine el tiempo de mezcla apropiado en función de las propiedades de los diferentes materiales, generalmente entre 10 y 60 minutos.

•Control de temperatura: Mantener un rango de temperatura adecuado para evitar el impacto de la alta temperatura en los materiales, generalmente 40-60°C.

•Control de flujo: Para los sistemas de transporte por tuberías, el caudal de alimentación debe controlarse con precisión para garantizar una distribución uniforme de los materiales.

Para garantizar el funcionamiento estable a largo plazo de los equipos de mezcla, es esencial realizar un mantenimiento diario y regular:

•Limpieza: Limpie la licuadora y el vaso a fondo después de cada uso para evitar la acumulación de residuos.

•Lubricación: Revise y agregue aceite lubricante periódicamente para garantizar el funcionamiento normal de las partes móviles.

•Calibración: Calibre periódicamente instrumentos como velocímetros y termómetros para garantizar datos precisos.

•Reemplace las piezas de desgaste: reemplace las piezas de desgaste, como sellos y cojinetes, de manera oportuna para evitar fugas y fallas.

7. Proceso de personalización

Para ayudarle a personalizar mejor su equipo de mezcla de lácteos, tenemos en cuenta varios factores para garantizar que el equipo satisfaga sus necesidades específicas y optimice el rendimiento. Los siguientes son los pasos y consideraciones clave para personalizar el equipo de mezcla de productos lácteos:

1. Determinar los requisitos del proceso

•Volumen de procesamiento: Aclare el volumen de procesamiento por hora o día para seleccionar el modelo y las especificaciones adecuados.

• Características de la materia prima: Analizar las propiedades del líquido crudo, incluyendo viscosidad, densidad, temperatura, etc., para garantizar que el equipo sea adecuado para diferentes tipos de productos lácteos.

•Requisitos del producto: Aclarar los requisitos finales del producto, como uniformidad, estabilidad y sabor.

2. Elige la configuración adecuada

•Tipo de mezcla: Elija entre mezclador vertical, mezclador horizontal, mezclador estático o mezclador de cizallamiento de alta velocidad según las características de la materia prima y los requisitos del producto.

•Velocidad de mezcla: seleccione la velocidad de agitación adecuada (generalmente 50-200 rpm) según las características del material y los requisitos de mezcla.

• Fuerza de corte: para aplicaciones que requieren una mezcla fina, seleccione un mezclador con función de corte para garantizar que las partículas grandes se rompan completamente y se dispersen uniformemente.

• Sistema de precalentamiento: Si es necesario, se proporciona un precalentador para controlar la temperatura de alimentación, generalmente entre 40-60°C.

•Sistema de control: Integre PLC u otros sistemas de control avanzados para lograr una operación automatizada y un monitoreo en tiempo real.

•Sistema de limpieza: Diseñar un sistema de limpieza automático (CIP) para garantizar que el equipo sea fácil de limpiar y mantener.

3. Integración y control de sistemas

•Recolección y análisis de datos: Equipado con un sistema de recolección de datos para registrar parámetros de operación para su posterior análisis y optimización.

•Monitoreo y mantenimiento remoto: Proporciona una función de monitoreo remoto, lo que permite a los operadores verificar el estado del equipo en cualquier momento y realizar mantenimiento remoto.

4. Optimización de la eficiencia energética

•Diseño de recuperación de calor: introducir intercambiadores de calor para recuperar el calor residual para precalentar el alimento u otros fines, mejorando aún más la eficiencia energética.

•Medidas de ahorro energético: Minimizar el consumo energético mediante un diseño razonable y la optimización de los parámetros operativos.

5. Seguridad y protección del medio ambiente

•Medidas de protección: Instale los dispositivos de protección de seguridad necesarios, como válvulas de alivio de presión, sistemas de alarma, etc., para garantizar el funcionamiento seguro del equipo.

• Normas de protección del medio ambiente: Cumplir con las regulaciones ambientales locales, reducir las emisiones de gases residuales y garantizar una producción ecológica.

6. Mantenimiento y cuidado

•Reemplazo de piezas de desgaste: haga una lista de las piezas de desgaste y desarrolle un plan de reemplazo para garantizar el funcionamiento estable y a largo plazo del equipo.

• Inspección regular: Desarrollar un plan de mantenimiento detallado e inspeccionar periódicamente los componentes clave para garantizar el funcionamiento normal del equipo.

7. Presupuesto y retorno de la inversión

•Estimación de costos: Estimación detallada del costo de adquisición, instalación, puesta en marcha, operación y mantenimiento de equipos.

• Análisis del retorno de la inversión: Calcular el periodo de recuperación y evaluar los beneficios económicos del proyecto.

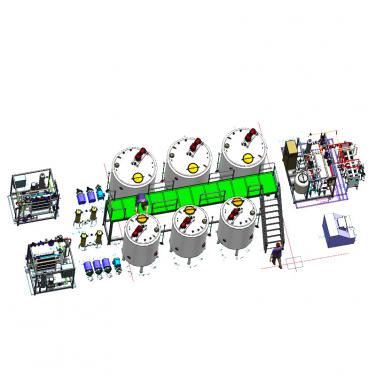

Proyecto de ejemplo Supongamos que usted es una planta de productos lácteos que planea introducir una planta de mezcla personalizada para procesar la base de yogur. Los siguientes son ejemplos de opciones de personalización específicas:

Antecedentes del proyecto

• Escala de planta: La capacidad de procesamiento diario es de 30 toneladas de base de yogur.

•Requisitos del producto: Mezclar uniformemente los cultivos iniciadores, azúcares y otros aditivos con la base de leche para garantizar la consistencia del proceso de fermentación y la calidad del producto.

• Horario de producción: 24 horas al día, todo el año.

Soluciones personalizadas

1. Tipo de mezcla: Elija un mezclador vertical, que sea adecuado para materiales de alta viscosidad y esté equipado con paletas agitadoras multicapa para garantizar que los materiales se mezclen completamente de arriba a abajo.

2. Velocidad de agitación: Ajústela a 150 rpm para garantizar una mezcla adecuada y evitar un cizallamiento excesivo.

3. Sistema de precalentamiento: Equipado con un precalentador de carcasa y tubo eficiente, la temperatura de precalentamiento es de 50 °C.

4. Sistema de control: sistema de control PLC integrado para lograr un funcionamiento automático y un seguimiento en tiempo real.

5. Diseño de recuperación de calor: Introduzca un intercambiador de calor para recuperar el calor residual para precalentar la alimentación y ahorrar energía.

6. Seguridad y protección del medio ambiente: Instale válvulas de alivio de presión y sistemas de alarma para garantizar el funcionamiento seguro del equipo y cumplir con las regulaciones locales de protección ambiental.

7. Mantenimiento y cuidado: Diseñar un sistema de limpieza automático (CIP) para limpiar el agitador y el contenedor regularmente; hacer una lista de piezas de desgaste y desarrollar un plan de reemplazo.

En conclusión

La personalización de equipos de mezcla de productos lácteos es un proceso complejo pero muy gratificante que puede mejorar significativamente la calidad del producto, reducir costos y aumentar la competitividad del mercado. Con una planificación detallada y el apoyo de un equipo profesional, puede crear un sistema híbrido que sea eficiente y respetuoso con el medio ambiente. Si tienes alguna pregunta específica o necesitas más ayuda, ¡no dudes en hacérmelo saber!

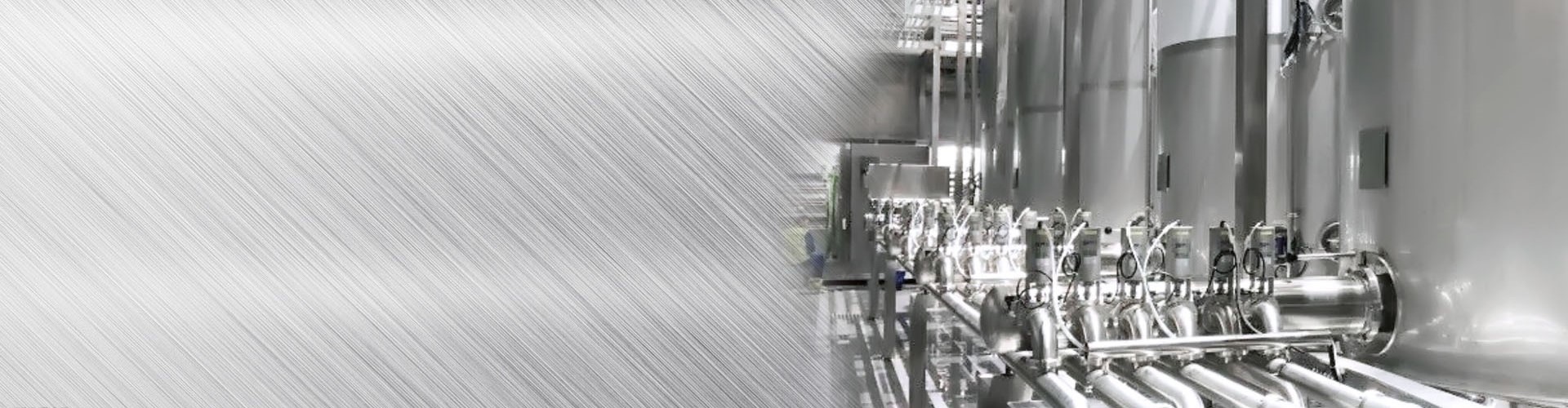

Beyond Machinery tiene una empresa especializada en Equipo de Plantas Procesadoras de Leche.Nuestros clientes están en todo el mundo y han tenido un gran éxito en sus respectivos campos. Estamos dispuestos a compartir tecnología avanzada y amplia experiencia con nuestros clientes y contactarnos de inmediato para obtener las últimas soluciones y ofertas de equipos.