Dosificación aséptica en equipos lácteos

Jan 20, 2025

Dosificación aséptica en equipos para lácteos

Breve descripción

La dosificación aséptica es una tecnología vital en la industria láctea, especialmente cuando se producen productos altamente sensibles como yogur, fórmulas infantiles y otros productos lácteos envasados asépticamente. Esta tecnología asegura que durante el proceso de producción y envasado, el producto no será contaminado por microorganismos externos, manteniendo así la seguridad y calidad del producto. A continuación se presenta una breve descripción del sistema de dosificación aséptica:

1. Principio de funcionamiento

El objetivo principal de la dosificación aséptica es agregar ingredientes con precisión o ajustar las cantidades de producto en un entorno estéril para garantizar la calidad y la seguridad del producto final. Entre sus principales características destacan:

•Ambiente estéril: Mediante el uso de aire estéril, vapor de alta temperatura y filtros de alta eficiencia, se garantiza que todo el proceso de medición se lleve a cabo en un entorno completamente estéril.

•Control preciso: utilizando sensores y sistemas de control avanzados, se logra una medición de alta precisión de ingredientes líquidos o en polvo para garantizar la consistencia del producto en cada lote.

•Operación automatizada: Todo el proceso está altamente automatizado, lo que reduce la intervención humana y disminuye el riesgo de contaminación.

•Monitoreo en tiempo real: El sistema está equipado con una variedad de dispositivos de monitoreo que pueden monitorear parámetros clave como temperatura, presión, flujo, etc. en tiempo real para garantizar que las condiciones de operación cumplan con los requisitos de esterilidad.

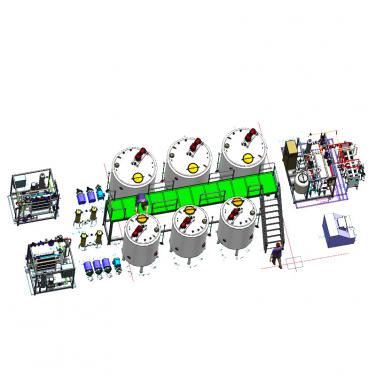

2. Composición del sistema

Un sistema de dosificación aséptico típico generalmente incluye los siguientes componentes:

• Sala estéril/aislador: proporciona un entorno operativo completamente cerrado y estéril para evitar la entrada de microorganismos externos.

•Equipo de medición: Elija un dispositivo de medición de líquido o polvo según sus necesidades para garantizar la precisión.

• Tubería de transporte: Conecta varios componentes, todos los materiales de contacto son de acero inoxidable apto para alimentos y se someten a estrictos procedimientos de limpieza y desinfección.

•Sistema de control: Integre PLC u otros sistemas de control avanzados para gestionar todo el proceso de medición, incluido el arranque, la parada, el ajuste de parámetros, etc.

•Sistema de limpieza y desinfección: se utiliza para limpiar y desinfectar a fondo el equipo periódicamente para garantizar la esterilidad.

3. Ventajas

• Garantizar la seguridad alimentaria: Prevenir la contaminación por microorganismos dañinos mediante un estricto control estéril y proteger la salud de los consumidores.

• Mejorar la calidad del producto: el control preciso de la dosis garantiza la estabilidad y la consistencia de cada lote de productos.

• Mayor vida útil: el procesamiento aséptico puede extender significativamente la vida útil de los productos y reducir el desperdicio.

• Mejorar la competitividad del mercado: Los productos de alta calidad ayudan a mejorar la imagen de marca y la participación en el mercado.

4. Escenarios de aplicación

La tecnología de dosificación aséptica se utiliza ampliamente en las siguientes áreas:

• Producción de yogur: garantizar la adición aséptica de cultivos iniciadores y otros ingredientes para garantizar la calidad del producto.

•Fórmula infantil: Para este producto altamente sensible, la dosificación aséptica es esencial para evitar cualquier posible contaminación.

•La leche líquida y otros productos lácteos, como leche, jugo, bebidas de té, etc., se miden asépticamente antes del llenado.

•Alimentos funcionales y productos de salud: Se requiere una operación aséptica estricta cuando se agregan nutrientes específicos o sustancias activas.

5. Mantenimiento y cuidado

Para garantizar el funcionamiento estable a largo plazo y el rendimiento eficiente del sistema de dosificación aséptica, el mantenimiento diario y el mantenimiento regular son esenciales:

• Limpieza y desinfección periódicas: Limpie y desinfecte estrictamente de acuerdo con los procedimientos operativos estándar (SOP) para garantizar que el equipo esté siempre en estado estéril.

•Calibrar sensores: calibre periódicamente los sensores de temperatura, flujo, presión y otros para garantizar datos precisos.

•Reemplazar consumibles: Reemplace filtros, sellos y otras piezas de desgaste de manera oportuna para garantizar el funcionamiento normal del sistema.

•Registrar bitácoras de operaciones: Registrar el tiempo, parámetros y resultados de cada operación en detalle para facilitar la trazabilidad y el análisis.

6. Caso de referencia

Si tiene una situación específica de fábrica o línea de producción, puede consultar algunos casos exitosos de personalización de dosificación aséptica para obtener inspiración y experiencia. Por ejemplo:

• Grandes empresas productoras de yogur: utilizan el sistema de dosificación aséptica para lograr una adición precisa de cultivos iniciadores, garantizando una calidad constante para cada lote de yogur.

Breve descripción

La dosificación aséptica es una tecnología vital en la industria láctea, especialmente cuando se producen productos altamente sensibles como yogur, fórmulas infantiles y otros productos lácteos envasados asépticamente. Esta tecnología asegura que durante el proceso de producción y envasado, el producto no será contaminado por microorganismos externos, manteniendo así la seguridad y calidad del producto. A continuación se presenta una breve descripción del sistema de dosificación aséptica:

1. Principio de funcionamiento

El objetivo principal de la dosificación aséptica es agregar ingredientes con precisión o ajustar las cantidades de producto en un entorno estéril para garantizar la calidad y la seguridad del producto final. Entre sus principales características destacan:

•Ambiente estéril: Mediante el uso de aire estéril, vapor de alta temperatura y filtros de alta eficiencia, se garantiza que todo el proceso de medición se lleve a cabo en un entorno completamente estéril.

•Control preciso: utilizando sensores y sistemas de control avanzados, se logra una medición de alta precisión de ingredientes líquidos o en polvo para garantizar la consistencia del producto en cada lote.

•Operación automatizada: Todo el proceso está altamente automatizado, lo que reduce la intervención humana y disminuye el riesgo de contaminación.

•Monitoreo en tiempo real: El sistema está equipado con una variedad de dispositivos de monitoreo que pueden monitorear parámetros clave como temperatura, presión, flujo, etc. en tiempo real para garantizar que las condiciones de operación cumplan con los requisitos de esterilidad.

2. Composición del sistema

Un sistema de dosificación aséptico típico generalmente incluye los siguientes componentes:

• Sala estéril/aislador: proporciona un entorno operativo completamente cerrado y estéril para evitar la entrada de microorganismos externos.

•Equipo de medición: Elija un dispositivo de medición de líquido o polvo según sus necesidades para garantizar la precisión.

• Tubería de transporte: Conecta varios componentes, todos los materiales de contacto son de acero inoxidable apto para alimentos y se someten a estrictos procedimientos de limpieza y desinfección.

•Sistema de control: Integre PLC u otros sistemas de control avanzados para gestionar todo el proceso de medición, incluido el arranque, la parada, el ajuste de parámetros, etc.

•Sistema de limpieza y desinfección: se utiliza para limpiar y desinfectar a fondo el equipo periódicamente para garantizar la esterilidad.

3. Ventajas

• Garantizar la seguridad alimentaria: Prevenir la contaminación por microorganismos dañinos mediante un estricto control estéril y proteger la salud de los consumidores.

• Mejorar la calidad del producto: el control preciso de la dosis garantiza la estabilidad y la consistencia de cada lote de productos.

• Mayor vida útil: el procesamiento aséptico puede extender significativamente la vida útil de los productos y reducir el desperdicio.

• Mejorar la competitividad del mercado: Los productos de alta calidad ayudan a mejorar la imagen de marca y la participación en el mercado.

4. Escenarios de aplicación

La tecnología de dosificación aséptica se utiliza ampliamente en las siguientes áreas:

• Producción de yogur: garantizar la adición aséptica de cultivos iniciadores y otros ingredientes para garantizar la calidad del producto.

•Fórmula infantil: Para este producto altamente sensible, la dosificación aséptica es esencial para evitar cualquier posible contaminación.

•La leche líquida y otros productos lácteos, como leche, jugo, bebidas de té, etc., se miden asépticamente antes del llenado.

•Alimentos funcionales y productos de salud: Se requiere una operación aséptica estricta cuando se agregan nutrientes específicos o sustancias activas.

5. Mantenimiento y cuidado

Para garantizar el funcionamiento estable a largo plazo y el rendimiento eficiente del sistema de dosificación aséptica, el mantenimiento diario y el mantenimiento regular son esenciales:

• Limpieza y desinfección periódicas: Limpie y desinfecte estrictamente de acuerdo con los procedimientos operativos estándar (SOP) para garantizar que el equipo esté siempre en estado estéril.

•Calibrar sensores: calibre periódicamente los sensores de temperatura, flujo, presión y otros para garantizar datos precisos.

•Reemplazar consumibles: Reemplace filtros, sellos y otras piezas de desgaste de manera oportuna para garantizar el funcionamiento normal del sistema.

•Registrar bitácoras de operaciones: Registrar el tiempo, parámetros y resultados de cada operación en detalle para facilitar la trazabilidad y el análisis.

6. Caso de referencia

Si tiene una situación específica de fábrica o línea de producción, puede consultar algunos casos exitosos de personalización de dosificación aséptica para obtener inspiración y experiencia. Por ejemplo:

• Grandes empresas productoras de yogur: utilizan el sistema de dosificación aséptica para lograr una adición precisa de cultivos iniciadores, garantizando una calidad constante para cada lote de yogur.

•Fábrica de fórmulas infantiles: La introducción de la tecnología de dosificación aséptica ha mejorado la seguridad del producto y se ha ganado la confianza de los consumidores.

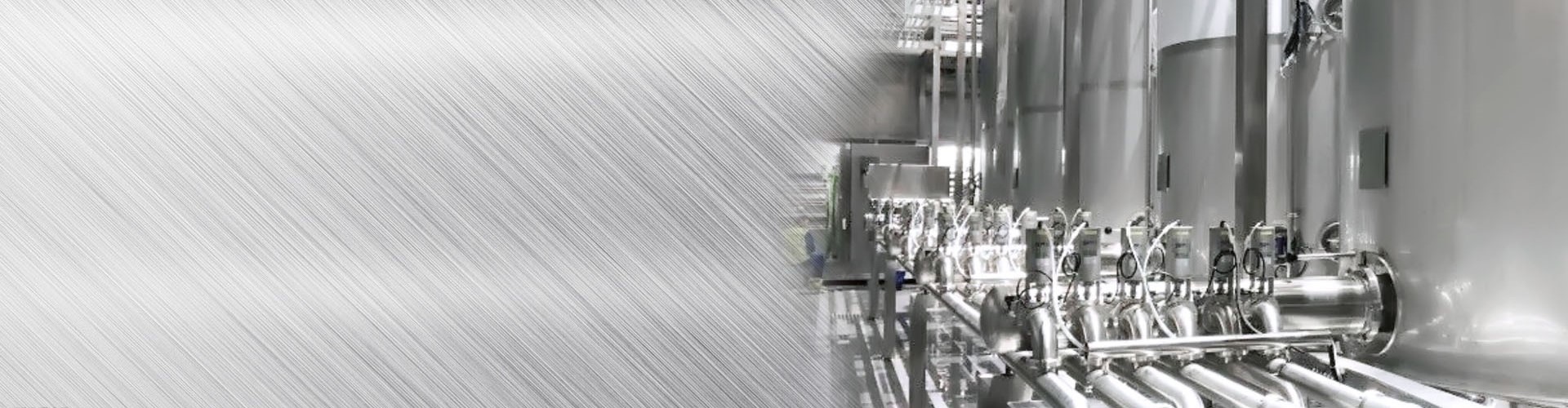

Beyond Machinery tiene una empresa especializada en Equipo de Plantas Procesadoras de Leche.Nuestros clientes están en todo el mundo y han tenido un gran éxito en sus respectivos campos. Estamos dispuestos a compartir tecnología avanzada y amplia experiencia con nuestros clientes y contactarnos de inmediato para obtener las últimas soluciones y ofertas de equipos.

Noticias

Productos calientes